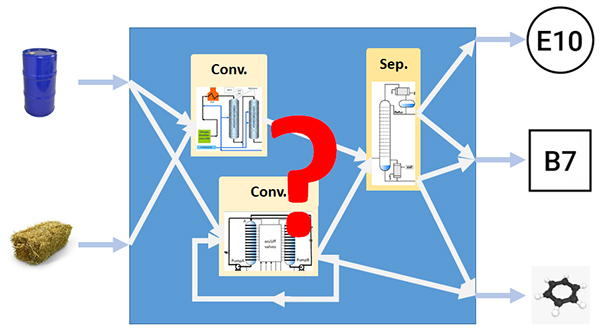

Dans le secteur de l’énergie et de la chimie, la conversion des matières premières en produits finis ou semi finis se fait par l’enchaînement de procédés qui, au travers d’unités dédiées, comprennent chacun des étapes de conversion des flux entrants et de séparation des produits de sortie (Figure 1).

Dans un contexte industriel où la priorité est mise sur l’optimisation de l’utilisation des ressources et sur la réduction de l’empreinte environnementale, la capacité à redéfinir et à optimiser l’agencement des unités est apparue essentiel à IFPEN qui a développé un outil pour cela.

Dans la littérature, les premières approches mathématiques du sujet ont vu le jour à la fin des années 70 et consistaient à choisir d’un côté les étapes unitaires de conversion et de séparation à mettre en œuvre et de l’autre le routage des flux entre charges, étapes unitaires et produits. Les solutions les plus performantes qui en sont issues reposent sur l’utilisation de solveurs dit MINLP (Mixed Integer Non Linear Programming) lesquels permettent l’emploi de variables aussi bien continues que booléennes. Ces dernières sont en effet nécessaires au niveau de la formulation mathématique pour gérer la notion d’existence des unités ou des flux [1].

Malgré les travaux pour améliorer ces solveurs ainsi que la formulation des problèmes, traiter des cas industriels réels avec les solveurs MINLP actuels demeure complexe car la difficulté ne réside pas seulement dans les temps de calcul ; elle concerne aussi la capacité des solveurs à trouver des solutions.

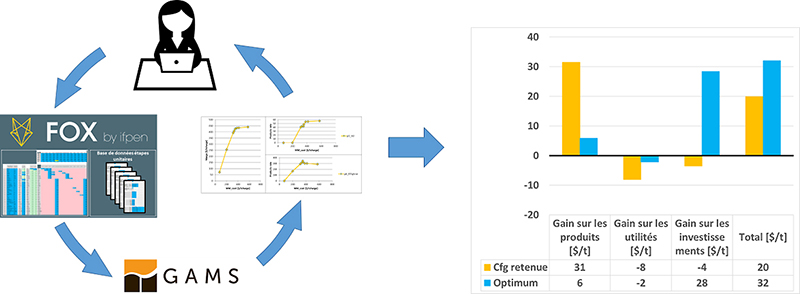

La nécessité de prendre en compte de multiples variables – représentant des produits, des consommations énergétiques et des coûts – nous a conduit à adopter une approche linéaire qui permet d’utiliser des solveurs beaucoup plus performants et robustes. Dans ce cas, il convient de décrire chaque étape unitaire par un méta-modèlea [2]. Au-delà de l’obtention de méta-modèles linéaires représentatifs, nous avons développé une plateforme générique, FOX-Prod, permettant à la fois le déploiement de l’outil de calcul et l’entretien d’une base de données des méta-modèles d’étapes unitaires. La base de données exploitée est le fruit de plusieurs années de capitalisation dans le domaine du raffinage et de la pétrochimie. La plateforme est interfacée avec le logiciel GAMS pour la modélisation algébrique et l’optimisation.

Dans un premier temps, cette plateforme a été testée sur un périmètre réduit et bien maîtrisé après des années de développement des procédés [3]. Par la suite, elle a fait ses preuves en générant des configurations innovantes d’unités sur un domaine mature où la marge d’optimisation était faible. A l’aide de méta-modèles obtenus par apprentissage sur des données issues d’un plan d’expérience, il a été possible de proposer le recyclage de certains flux et la mutualisation d’étapes de séparation.

La plateforme permet de plus l’optimisation sous contraintes. Ainsi, la Figure 2 représente les écarts d’un cas industriel de référence avec d’une part le scénario optimum absolu et d’autre part un scénario optimisé en tenant compte des contraintes sur la circulation des flux (« cfg retenue »). Le gain calculé, s’élève à plusieurs dizaines de dollars par tonne de charge traitée, ce qui représente une amélioration substantielle (plusieurs pourcents) et a par la suite été validé par des simulations de l’architecture ainsi identifiée.

Les travaux menés depuis visent à étendre le champ d’application de la plateforme, en particulier pour le recyclage des plastiques et pour la production d’une molécule biosourcée, et la base de données des méta-modèles est enrichie pour cela. Des développements spécifiques (prise en compte des mélanges azéotropesc, gestion des solvants, etc.) ont été nécessaires pour lever des limitations apparues à cette occasion. A court terme, il est prévu d’exploiter ces nouveaux développements pour optimiser les configurations et ainsi améliorer les performances d’unités industrielles pour la production de carburants renouvelables (production de carburant aviation par voie alcool-to-jet ou e-Fuel).

a- Modèle mathématique de type corrélatif dans lequel les données disponibles sont utilisées pour estimer les valeurs des paramètres.

b- Celui de la production d’essence à partir de naphta.

c- Mélange liquide qui bout à température fixe en gardant une composition fixe.

Références :

-

L. Mencarelli, Q. Chen, A. Pagot, and I.E. Grossmann. A Review on Superstructure Optimization Approaches in Process System Engineering. Computers & Chemical Engineering, 136, 2020.

>> https://doi.org/10.1016/j.compchemeng.2020.106808

-

L. Mencarelli, A. Pagot, and P. Duchêne. Surrogate-based Modeling Techniques with Application to Catalytic Reforming and Isomerization Processes. Computers & Chemical Engineering, 135, 2020.

>> https://doi.org/10.1016/j.compchemeng.2020.106772

-

P. Duchêne, L. Mencarelli, and A. Pagot. Optimization Approaches to the Integrated System of Catalytic Reforming and Isomerization Processes in Petroleum Refinery. Computers & Chemical Engineering, 141, 2020.

>> https://doi.org/10.1016/j.compchemeng.2020.107009

Contact scientifique : alexandre.pagot@ifpen.fr