04.02.2019

5 minutes de lecture

La limitation à 2°C de l’élévation de température moyenne de la planète nécessite, selon le GIEC, une réduction des émissions de gaz à effet de serre de l’ordre de 40 à 70 % entre 2010 et 2050.

Dans un contexte de demande énergétique croissante, le CCS (captage et stockage du CO2) est considéré comme une des principales méthodes permettant de minimiser l’accumulation du CO2, issu des combustibles. On voit également apparaître, depuis quelques années, des voies telles que le CCU (Captage et utilisation du CO2) qui confère à l’opération une plus-value économique.

Parmi les technologies envisageables pour la partie captage, la combustion en boucle chimique, ou Chemical Looping Combustion (CLC), est un nouveau procédé prometteur permettant d’exploiter les énergies fossiles tout en captant le CO2 émis, avec une pénalité énergétique relativement faible.

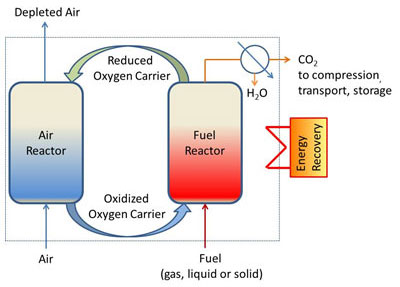

Le procédé repose sur la circulation de matériaux porteurs d'oxygène entre deux réacteurs (figure 1). L’oxygène nécessaire à l’oxydation du combustible est fourni par le porteur d’oxygène dans le réacteur Fuel, puis le porteur d’oxygène réduit est réoxydé par l’air dans le réacteur Air. Un flux de CO2 et de vapeur, facilement séparables, est ainsi obtenu en sortie du réacteur Fuel.

La mise en œuvre la plus étudiée de cette voie de combustion est celle du lit fluidisé circulant. Plusieurs pilotes, de tailles et de conceptions variées, sont actuellement en opération dans le monde et requièrent l'utilisation d'un matériau répondant au mieux aux besoins du procédé CLC, à la fois en termes de taille des particules (100-300 µm), de capacité de transfert d’oxygène, de réactivité, et de stabilité physico-chimique dans les conditions opératoires.

De nombreux matériaux synthétiques, différents minerais naturels ou encore les déchets de certaines industries ont été utilisés par le passé avec un certain succès comme matériaux porteurs d’oxygène, à la fois du point de vue de leur capacité de transfert d’oxygène et de leur réactivité. Toutefois, dans la plupart des cas, leur étude a été réalisée avec un nombre de cycles redox trop faible pour produire et caractériser une éventuelle dégradation.

Il a été démontré[1] que l'utilisation de minerais naturels bon marché, telle l'ilménite, pour la combustion de charges solides type charbon est réalisable. Néanmoins, la faible capacité de transfert d’oxygène et les cinétiques réactionnelles entraînent des tailles d'installation importantes, et les risques liés à l'agglomération ou à l'attrition sont élevés. Il est donc important de disposer également de matériaux porteurs d'oxygène synthétiques susceptibles, malgré un coût plus élevé, de minimiser le prix de revient à la fois en termes de Capex et d'Opex.

Les matériaux synthétiques sont généralement constitués d'une phase active (un oxyde métallique qui réagit avec le combustible, choisi parmi les oxydes de Mn, Fe, Co, Ni ou Cu), et d'une phase liante (oxyde stable dans les conditions du procédé, par exemple Al2O3 ou SiO2) qui permet d'augmenter la résistance mécanique des particules.

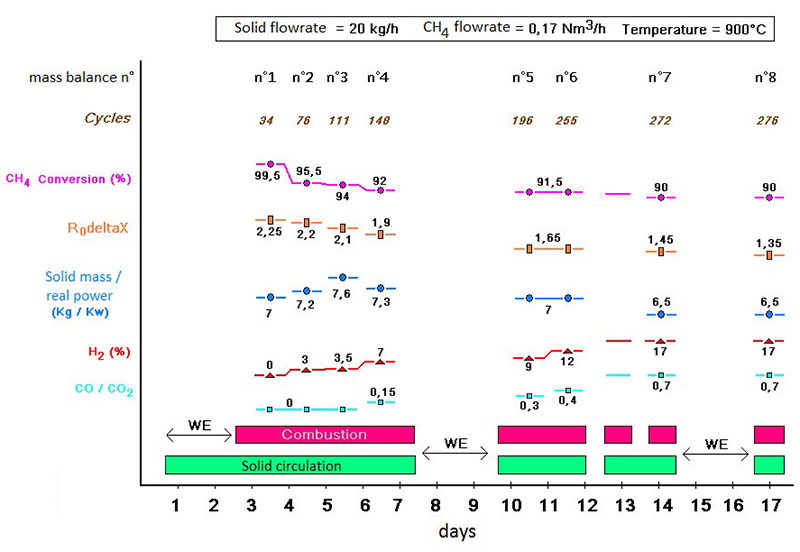

Dans le cadre du projet européen SUCCESS, un porteur d’oxygène prometteur, à base d’oxyde de cuivre supporté sur alumine, a été testé à IFPEN sur un pilote CLC de 10 kWth, avec pour objectif d’étudier son vieillissement(1). Des essais utilisant comme combustible du méthane (CH4) ont conduit aux observations de la figure 2.

(R0DeltaX quantité d’oxygène relâchée par le matériau)

Dans un premier temps, le méthane injecté est totalement converti en CO2 et eau par l’oxyde de cuivre supporté sur alumine. Une désactivation rapide de ce dernier est néanmoins observée, qui se traduit par une baisse de la conversion du méthane et l’apparition de CO et H2 dans le gaz de sortie.

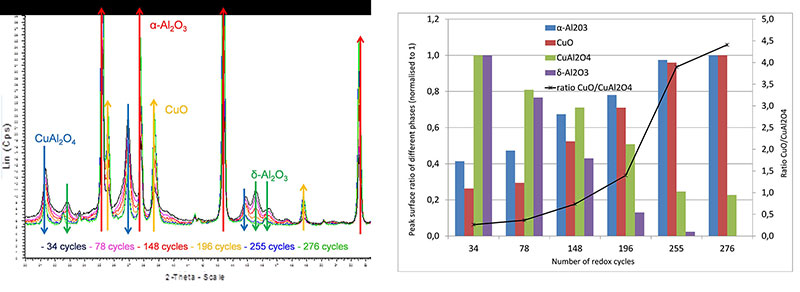

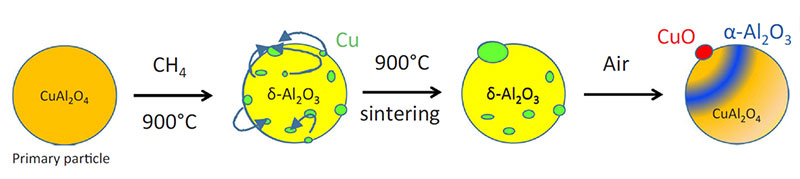

L’analyse par diffraction des rayons X des particules porteuses d’oxygène prélevées au cours du test (sous forme oxydée) montre une évolution progressive mais importante des phases cristallographiques constituant les particules, passant d’un mélange de ténorite (CuO) bien dispersée dans une matrice d’alumine-γ à un mélange de ténorite, d’aluminate de cuivre CuAl2O4 et d’alumine-α (figure 3).

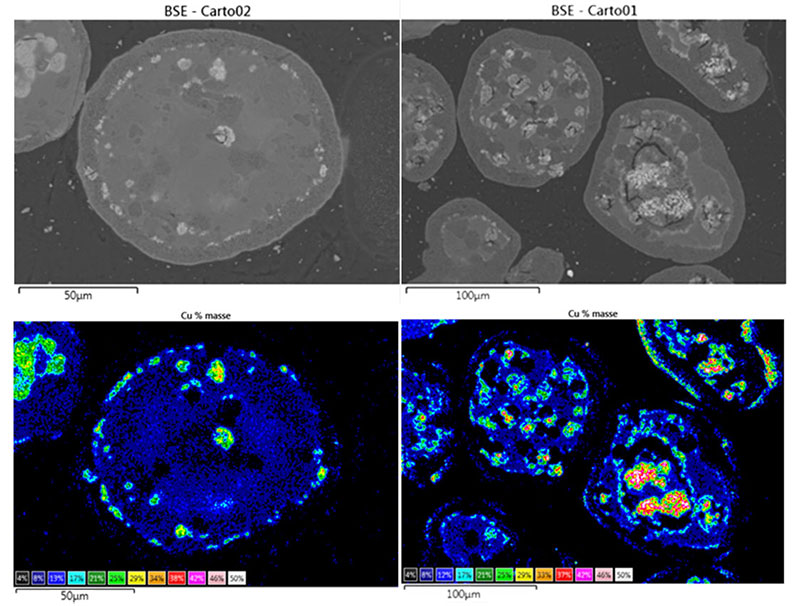

L’observation au MEB des mêmes particules (figure 4) montre en outre que l’accumulation des cycles redox entraîne une forte mobilité du cuivre, ainsi que l’apparition de fissures au sein de la matrice aluminique. Outre une durée de vie compromise du fait de la fissuration, le frittage du cuivre est susceptible d’être à l’origine de la désactivation observée.

Les travaux collaboratifs menés par IFPEN ont permis d’avancer dans les méthodes de caractérisation et la compréhension des mécanismes de dégradation de ces matériaux (figure 5), éléments précieux pour la recherche de solutions adaptées à cette technologie prometteuse au regard des enjeux climatiques.

Contacts scientifiques : arnold.lambert@ifpen.fr - stephane.bertholin@ifpen.fr

(1) Par exemple dans le cadre du projet européen ENCAP auquel IFPEN a pris part

Publication

[1] A. Lambert, A. Tilland, W. Pelletant, S. Bertholin, F. Moreau, I. Clemençon, M. Yazdanpanah, Performance and degradation mechanisms of CLC particles produced by industrial methods, Fuel 216 (2018) 71

>> https://www.deepdyve.com/lp/elsevier