30.06.2021

5 minutes de lecture

Les batteries Li-ion sont omniprésentes dans notre quotidien, des applications mobiles aux outils connectés en passant par les systèmes de micro-mobilité (trottinettes électriques, vélos à assistance électrique…). La généralisation des véhicules électriques encourage cette tendance et renforce l’enjeu de la sécurité lié à l’utilisation de ces systèmes. Prédire l’initiation et la propagation du phénomène d’emballement thermique, phénomène le plus redouté pour ce type de batteries, intéresse donc les fabricants, intégrateurs et utilisateurs de packs batteries. Après 8 ans de travaux de développement, IFPEN leur propose des solutions basées sur la modélisation et la simulation.

Emballement thermique : origine et mécanismes à l’œuvre

En termes de sécurité, les batteries lithium-ion présentent des risques beaucoup plus importants que les batteries à électrolyte aqueux conventionnelles comme les batteries au plomb. D’une part, leur électrolyte est constitué d’un sel fluoré dissout dans un solvant organique volatil et inflammable. D’autre part, les matières actives présentes dans leurs électrodes sont fortement réactives lors d’une élévation de température [1].

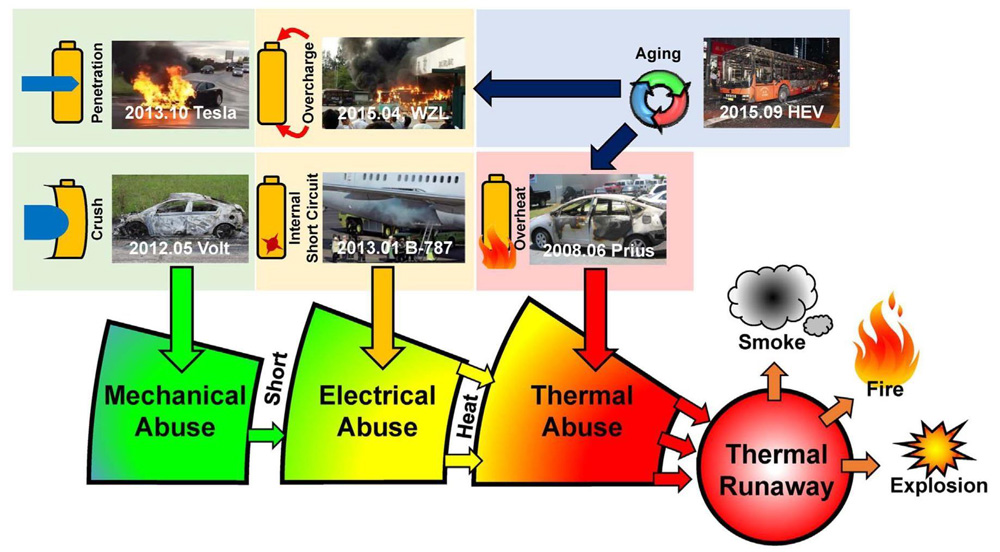

Or, une élévation de température (figure 1) peut avoir plusieurs causes : incident sur une cellule de batterie (écrasement ou perforation induisant un court-circuit interne, contact avec un feu ou une chaleur excessive), mauvaise utilisation (surcharge, sur-décharge, court-circuit externe…), ou défaut interne de fabrication (séparateur perforé).

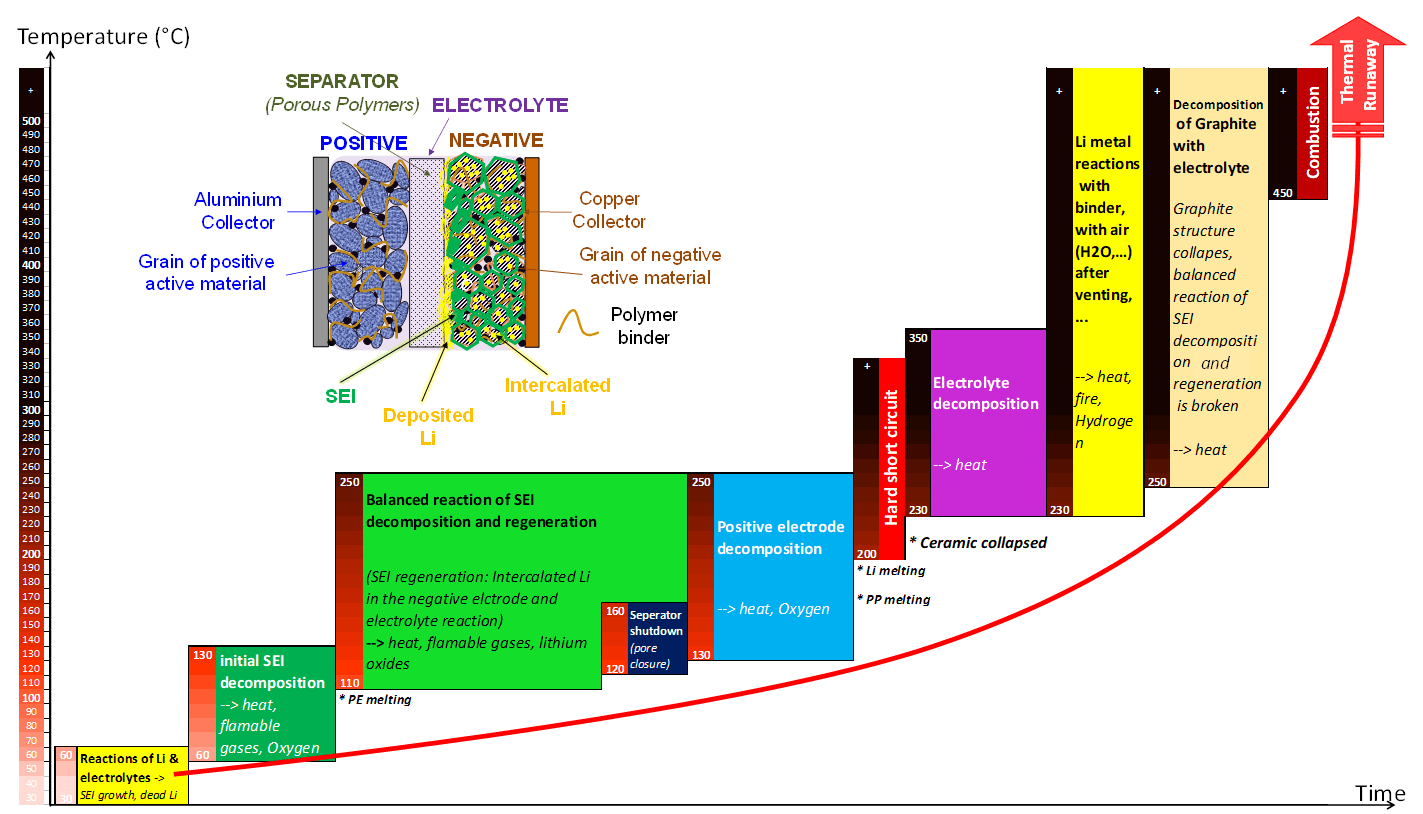

Cet échauffement engendre à son tour des réactions chimiques de décomposition des différents constituants internes : SEI (Solid Electrolyte Interphase), électrolyte, électrodes négative et positive, etc., elles-mêmes exothermiques. Si la chaleur évacuée est inférieure à la chaleur produite, ces réactions s’enchainent et le système s’auto-entretient jusqu’à une montée brutale de la température qui n’est plus maitrisable (figure 2). Du fait de son étanchéité, la cellule monte en pression jusqu’à s’ouvrir en libérant l’électrolyte sous forme de gaz inflammables, conduisant généralement à un feu avec émanation de fumées toxiques du fait de la présence de composés fluorés.

Les packs batteries sont constitués d’un ensemble de plusieurs dizaines de cellules positionnées les unes à côté des autres, si bien qu’un emballement sur une cellule se propage progressivement aux cellules voisines. Ce phénomène en cascade, difficilement maitrisable une fois déclenché, est fortement redouté et les fabricants cherchent donc à s’en prémunir par tous les moyens en agissant dès la conception.

La modélisation pour décrire le phénomène d’emballement

Pour étudier ce phénomène et évaluer le niveau de sécurité d’une batterie lithium-ion, les industriels sont amenés à réaliser une série de tests dit « abusifs », sur des plateformes d’essais dédiées1. Ceux-ci sont cependant complexes, chronophages et coûteux, d’autant qu’ils conduisent irrémédiablement à la destruction des échantillons étudiés.

Depuis une quinzaine d’années, le département Electrochimie et matériaux d’IFPEN développe des modèles et des outils pour la simulation numérique visant à rendre compte du fonctionnement nominal (comportement électrique et thermique) et en cours de vieillissement (évolution des paramètres liés aux performances) des batteries2. Ils sont couramment utilisés par les industriels du secteur comme outil de design et d’étude de systèmes « packs batteries », en particulier pour le véhicule électrique. C’est donc naturellement qu’IFPEN a engagé le développement de travaux concernant la simulation de l’emballement thermique, pour ajouter la dimension sécuritaire aux outils existants.

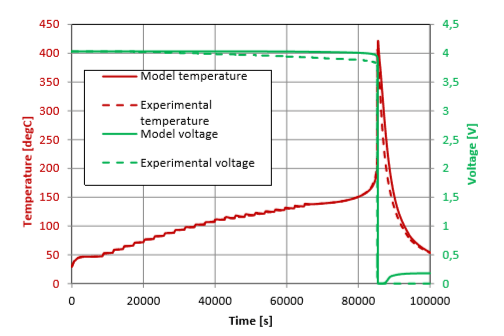

Initiés avec l’INERIS en 2013 à travers un travail doctoral [4, 5] et poursuivis grâce à une autre thèse [6], ces travaux se sont également déroulés dans le cadre du projet européen DEMOBASE piloté par SAFT (2017-20)3 [7] et ont mené au lancement en 2018 d’une première version commerciale d’un « modèle d’emballement thermique ». Ce modèle est capable de simuler l’évolution du flux de chaleur dégagé par la cellule, l’évolution de la pression interne de la cellule et l’évolution de la tension de la cellule lors d’un fonctionnement abusif (figure 3).

Il prend en compte les principaux phénomènes successifs se produisant au sein d’une cellule de batterie lithium-ion lors de l’emballement thermique (cf. figure 2) : la cascade des réactions thermochimiques de décomposition des différents constituants mais aussi les phénomènes physiques internes comme la fusion du séparateur (conduisant à un court-circuit interne qui libère une énergie additionnelle) et la rupture de l’évent ou du packaging conduisant à la libération des gaz sous pression [8].

Les phénomènes considérés dans le modèle comme pouvant initier le processus peuvent concerner une élévation externe de la température, un court-circuit externe ou une surcharge de la batterie. Une nouvelle thèse (2021-24) en collaboration avec le Laboratoire de Réactivité et Chimie des Solides (LRCS) visera à compléter cette liste, son objectif étant de comprendre et modéliser le phénomène d’initiation par court-circuit interne, fréquent en cas de défaut de fabrication.

Enfin, le modèle étant intégré à la simulation globale du fonctionnement de la batterie (nominal et en vieillissement), il permet désormais de prédire l’initiation et l’ampleur de l’emballement thermique en fonction de la nature chimique des constituants de la batterie lithium-ion, de ses conditions d’utilisation et de son état de vieillissement.

La simulation comme outil de design de packs batterie sûrs

Les outils de simulation développés par IFPEN intègrent un modèle physique des phénomènes à l’œuvre et conduisent à améliorer le niveau de sécurité des packs batterie en permettant aux fabricants d’étudier plus facilement une diversité de solutions lors des étapes de pré-design. Pour un pack donné, il est en effet facile de développer un simulateur à partir du modèle des cellules intégrant leur sous-modèle d’emballement thermique.

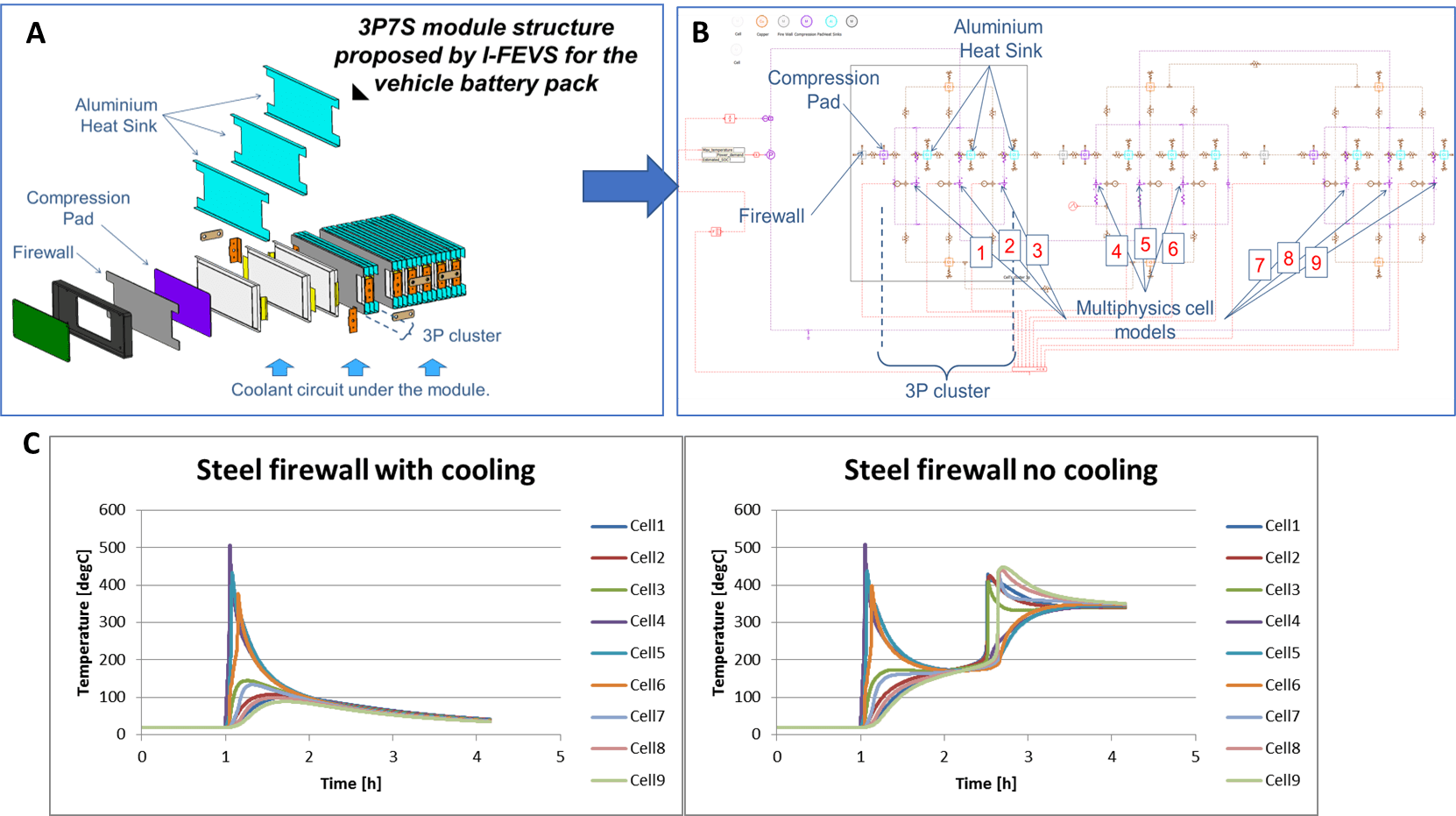

Les choix en termes de design (espacement et positionnement des cellules, matériaux utilisés, présence d’un système de sécurité comme une paroi anti-feu…) ou de management (thermique, électrique…) peuvent ensuite être explorés au travers d’études paramétriques par simulation numérique, par ailleurs très rapides en raison de la simplicité des modèles sous-jacents. Intervient ensuite, si nécessaire, l’approfondissement des meilleures solutions dans des approches de prototypage ou de simulation 3D, avec à la clé un gain en temps et en nombre d’essais requis.

L’ensemble de cette démarche a été mise en place et validée dans le cadre du projet européen DEMOBASE (figure 4) et suscite de nouvelles sollicitations de la part des industriels pour des développements.

1Comme celle de l’INERIS (Institut national de l'environnement industriel et des risques https://prestations.ineris.fr/fr/solutions-thematiques/moyens-essais-remarquables/plateformes-essais/plateforme-moyens-essais-dedies

2Ces outils sont aujourd’hui commercialisés dans la librairie Electrical Storage du logiciel de simulation système Simcenter Amesim édité par SISW (Siemens Industry Software).

https://www.plm.automation.siemens.com/global/fr/products/simcenter/simcenter-amesim.html

3https://www.demobase-project.eu/

4Test HWS (Heat Wait and Search) en ARC (Accelerating Rate Calorimeter)

Contact scientifique : Julien Bernard

Références

[1] Abada S., Marlair G., Lecocq A., Petit M., Sauvant-Moynot V., Huet F. (2016) Safety focused modeling of lithium-ion batteries: A review, Journal of Power Sources 306, 178–192. DOI: 10.1016/j.jpowsour.2015.11.100.

[2] Feng X., Ouyang M., Liu X., Lu L., Xia Y., He X. (2018) Thermal runaway mechanism of lithium ion battery for electric vehicles: A review, Energy Storage Materials 10, 246–267. DOI: 10.1016/j.ensm.2017.05.013.

[3] Nguyen T.T.D., Abada S., Lecocq A., Bernard J., Petit M., Marlair G., Grugeon S., Laruelle S. (2019) Understanding the Thermal Runaway of Ni-Rich Lithium-Ion Batteries, WEVJ 10, 4, 79. DOI: 10.3390/wevj10040079.

[4] Abada S., Compréhension et modélisation de l'emballement thermique de batteries Li-ion neuves et vieillies, thèse de doctorat soutenue le 14/12/2016 dans le cadre de École doctorale Chimie physique et chimie analytique de Paris Centre, en partenariat avec IFPEN, l’INERIS et le LISE (Laboratoire Interfaces et Systèmes Electrochimiques).

[5] Abada S., Petit M., Lecocq A., Marlair G., Sauvant-Moynot V., Huet F. (2018) Combined experimental and modeling approaches of the thermal runaway of fresh and aged lithium-ion batteries, Journal of Power Sources 399, 264–273. DOI: 10.1016/j.jpowsour.2018.07.094.

[6] Nguyen Thi Thu Dieu, Understanding and modelling the Thermal runaway of Li-ion batteries, thèse de doctorat soutenue le 04/02/2021 dans le cadre de l’école doctorale en Sciences Technologie et Santé de l’Université de Picardie Jules Verne, en partenariat avec IFPEN, l’ INERIS et le LRCS (Laboratoire de Réactivité et Chimie des Solides).

[7] Petit M., Abada S., Mingant R., Bernard J., Desprez P., Perlo P., Marlair G. (2019). Demobase project: Numerical simulation for seamless integration of battery pack in light electric vehicle, 32nd EVS32, Lyon, France, May 19-22,2019. https://zenodo.org/record/3368893

[8] Petit M, Marlair G, Abada S, Wang C-Y (2019) Safety tests for Li-secondary batteries-Modeling of safety tests and events: Chapter 10B in Electrochemical Power Sources: Fundamentals, Systems and Applications - Li-Battery safety (Eds.: J. Garche & K Brandt), Elsevier.