18.06.2018

5 minutes de lecture

Les zéolithes sont des aluminosilicates cristallins d'intérêt pour la fabrication de catalyseurs grâce à leurs propriétés physiques et chimiques et en particulier leur réseau microporeux organisé et régulier, à l'intérieur duquel se déroule une partie des réactions catalytiques.

L'accessibilité des sites actifs au sein des cristaux de zéolithes est un paramètre crucial pour assurer le bon fonctionnement du catalyseur ; aussi la diffusion aisée des réactifs et des produits dans leurs pores est-elle pour les industriels un enjeu fort pour la conception de ces produits.

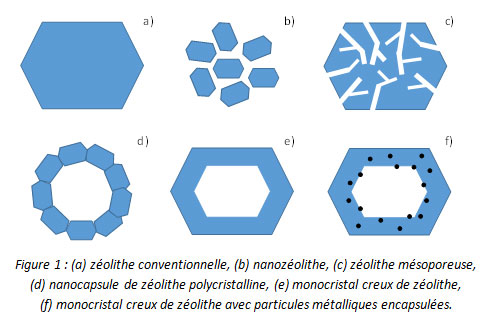

La zéolithe Y et la zéolithe Beta sont parmi les solides les plus utilisés pour fabriquer les catalyseurs servant à la conversion des hydrocarbures. Ces matériaux entièrement microporeux sont simples et peu onéreux à préparer, mais les synthèses classiques ne permettent d'obtenir que des cristaux de dimensions relativement importantes (de l'ordre du micromètre, figure 1a). Or ces "gros" cristaux occasionnent d'importantes limitations quant à l'accessibilité des molécules hydrocarbonées au cœur des zéolithes. Cela signifie que ces dernières sont exploitées de manière très incomplète et, pour y remédier, différentes stratégies existent dans la littérature, toutes destinées à réduire ces contraintes sur le transport des molécules au sein du matériau, en diminuant leurs temps de parcours. L'approche destructive (top-down) consiste à "creuser des trous" dans des cristaux de grande taille (figure 1c) ; à l'inverse, l'approche constructive (bottom-up) vise à assembler des cristaux de dimensions réduites, appelés nanocristaux, et à créer ainsi une porosité hiérarchisée (figure 1b).

Une troisième voie, apparue plus récemment, est la préparation de cristaux de zéolithe creux[1] (hollow zeolite crystals en anglais). Ces solides se présentent soit sous la forme d'un assemblage particulier de nanocristaux (figure 1d), soit sous la forme de cristaux de dimensions micrométriques contenant une cavité centrale unique (figure 1e). L'épaisseur de la "coquille" peut être réduite à quelques dizaines de nanomètres tout en gardant inchangée la surface externe des cristaux. De telles morphologies présentent en outre l'intérêt de pouvoir y encapsuler des particules métalliques auxquelles l'accès ne sera possible qu'à des molécules de diamètre inférieur au diamètre des micropores de la coquille de zéolithe, entraînant un impact direct sur la sélectivité des réactions (figure 1f).

L’IRCELyon et l’IFPEN collaborent actuellement au travers de deux thèses de doctorat consacrées à la préparation de ce type de nouveaux matériaux : des nanocapsules et des nanoboîtes de zéolithes.

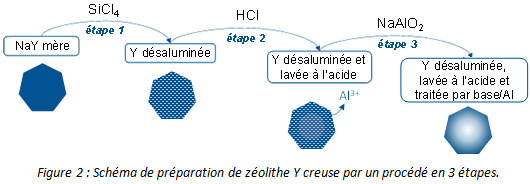

Dans la première thèse[2] ils sont parvenus à obtenir des zéolithes Y creuses et très bien cristallisées par une modification post-synthèse, en trois étapes, de cristaux de zéolithe Y conventionnels (figure 2) :

- des cristaux de dimensions micrométriques ont dans un premier temps été désaluminés par circulation d'un flux gazeux de tétrachlorure de silicium ;

- ils ont ensuite été traités avec une solution d’acide pour supprimer des débris d’aluminium, générant ainsi un cœur riche en silicium ;

- une étape de traitement basique en présence d'une source d'aluminium protectrice a ensuite permis de dissoudre préférentiellement le cœur silicique des cristaux.

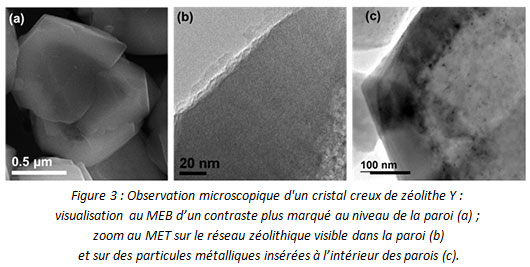

La cavité interne des zéolithes creuses ainsi obtenues a un diamètre d’environ 0,8 µm et elle est entourée de parois de 0,12 µm (figure 3). Ces structures sont plus stables et recèlent moins de défauts que d'autres matériaux référencés dans la littérature. Après imprégnation par un sel de platine, puis une opération de réduction, un catalyseur bi-fonctionnel très sélectif a été obtenu de par le fait que l’intégralité des nanoparticules de platine se retrouve localisée à l’intérieur de la paroi zéolithique[3].

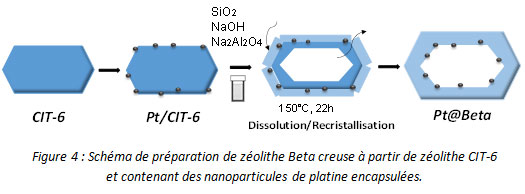

Dans la seconde thèse[4], des cristaux creux de zéolithe Beta ont été obtenus par une méthode différente, utilisant la dissolution-recristallisation (figure 4) :

- une zéolithe zincosilicique (CIT-6) de structure analogue à la zéolithe aluminosilicique Beta a d'abord été préparée par synthèse hydrothermale ;

- les cristaux formés ont ensuite été mis en présence d'un gel aluminosilicaté, à une température de 150 °C, entraînant une cristallisation de zéolithe Beta à la surface de la CIT-6, accompagnée d'une dissolution de cette dernière.

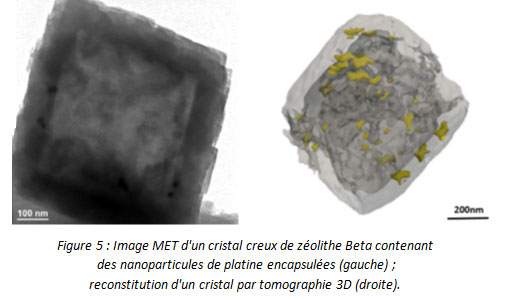

À la fin du processus, le matériau obtenu se présente sous la forme d'un cristal de zéolithe Beta avec une cavité interne correspondant à la particule de CIT-6 dissoute. L'addition d'un précurseur de platine directement avant l'étape de transformation permet d'ajouter des nanoparticules de ce métal à l'intérieur de la capsule de Beta (figures 4 et 5).

Ces deux nouveaux types de matériaux creux obtenus par ces approches originales sont en cours d'évaluation catalytique[a] afin de quantifier le gain en activité et/ou sélectivité apporté par ces morphologies peu communes. Leurs propriétés diffusionnelles globales sont également en cours de caractérisation par des techniques d’adsorption transitoire (ZLC[b], TAP[c]). Enfin, l’impact de l’amélioration de la diffusion dans ce type de morphologie est en cours d’analyse[5] en s’appuyant sur la relation entre le facteur d’efficacité[d] et le module de Thiele[e], lequel est directement relié aux longueurs caractéristiques des particules de catalyseur.

[a] tests d'hydroisomérisation sur molécule modèle n-hexadécane à l’IFPEN et d'hydrogénation du cyclohexène à l'IRCELyon

[b] Zero Length Column

[c] Temporal Analysis of Products

[d] grandeur représentant le degré d'utilisation d'un grain de catalyseur (volume efficace), exprimée par le ratio entre la vitesse de réaction réellement observée à la vitesse de la réaction chimique intrinsèque

[e] nombre sans dimension, utilisé en cinétique chimique pour caractériser le facteur limitant d’une réaction catalytique hétérogène avec un catalyseur poreux ; il exprime le rapport entre la vitesse de réaction intrinsèque sur un catalyseur et le flux de réactifs par diffusion vers ce catalyseur

Publications

[1] C. Pagis, A.R. Morgado Prates, D. Farrusseng, N. Bats, A. Tuel, Hollow Zeolite Structures: An Overview of Synthesis Methods, Chem. Mater. 28 (2016) 5205-5223

>> DOI : 10.1021/acs.chemmater.6b02172

[2] C. Pagis, A.R. Morgado Prates, N. Bats, A. Tuel, D. Farrusseng, High-silica hollow Y zeolite by selective desilication of dealuminated NaY crystals in the presence of protective Al species, Cryst. Eng. Comm. 20 (2018) 1564-1572

>> DOI : 10.1039/C8CE00121A

[3] C. Pagis, C. Bouchy, M. Dodin, R. Martinez Franco, D. Farrusseng, A. Tuel, Oil Gas Sci. Technol. - (publication soumise)

[4] A.R. Morgado Prates, C. Pagis, F.C. Meunier, L. Burel, T. Epicier, L. Roiban, S. Koneti, N. Bats, D. Farrusseng, A. Tuel, Hollow Beta Zeolite Single Crystals for the Design of Selective Catalysts, Cryst. Growth Des. 18 (2018) 592-596

>> DOI : 10.1021/acs.cgd.7b01635

[5] C. Pagis, F. Meunier, Y. Schuurman, A. Tuel, M. Dodin, R. Martinez Franco, D. Farrusseng,ChemCatChem 10 (2018) - (sous presse)