12.04.2021

4 minutes de lecture

Substituer les produits d’origine fossile implique nécessairement d’optimiser la maîtrise de procédés utilisant une matière première renouvelable. C’est le cas par exemple de la production de butadiène, composé notamment utilisé dans la synthèse de caoutchouc synthétique. Revisitant un ancien procédé partant d’éthanol grâce à une meilleure compréhension des mécanismes réactionnels, des chercheurs IFPEN ont établi un schéma inédit, couplant à la voie de Gorin-Jones jusqu’ici communément admise, une voie réactionnelle appelée « voie d’Inoue ». Le schéma s’est avéré pertinent pour expliquer la composition des effluents associés au processus de transformation catalytique du procédé Ostromislensky, ouvrant la voie à de futures améliorations du procédé.

Le butadiène est un monomère d’intérêt industriel utilisé dans la synthèse de différents polymères tels le polybutadiène (PR), le styrène-butadiène (SBR) ou l’acrylonitrile butadiène styrène (ABS). C’est le seul composé de l’ensemble des hydrocarbures C4 à être utilisé exclusivement dans la production pétrochimique, en particulier dans la synthèse de caoutchouc synthétique. Cela en fait un élément clef de l’industrie du pneumatique.

La production du butadiène biosourcé, fruit d’une transformation complexe

A l’échelle industrielle, le butadiène est traditionnellement produit dans des unités de vapocraquage, à partir d’hydrocarbures fossiles. Cependant, les besoins du marché et la volonté de limiter la dépendance au pétrole imposent des efforts de recherche pour trouver une solution alternative. Parmi les solutions explorées, figurent les procédés qui utilisent du bioéthanol comme matière première, et parmi eux le procédé Ostromislensky, constitué d’un enchaînement de deux réactions catalytiques, chacune réalisée dans un réacteur spécifique1.

Toute une série d’étapes de séparation est ensuite nécessaire, car cette transformation complexe génère un effluent constitué de très nombreux composés secondaires, de types oxygénés et hydrocarbures. Aussi, optimiser le rendement du procédé de production de butadiène biosourcé, passe par la compréhension et la maîtrise des mécanismes réactionnels mis en jeu.

En complément de la voie réactionnelle de Gorin-Jones, IFPEN propose la voie d’Inoue

Des chercheurs IFPEN ont réalisé une étude dans le domaine et ont établi un schéma réactionnel inédit pour cette réaction marquée à la fois par un intérêt industriel fort et par un enjeu de durabilité [1]. Jusqu’alors, la voie réactionnelle de production du butadiène communément admise dans la littérature était la voie de Gorin-Jones [2-3]. Cette dernière ne permettait cependant pas d’expliquer la formation de composés présentant un nombre de carbone impair.

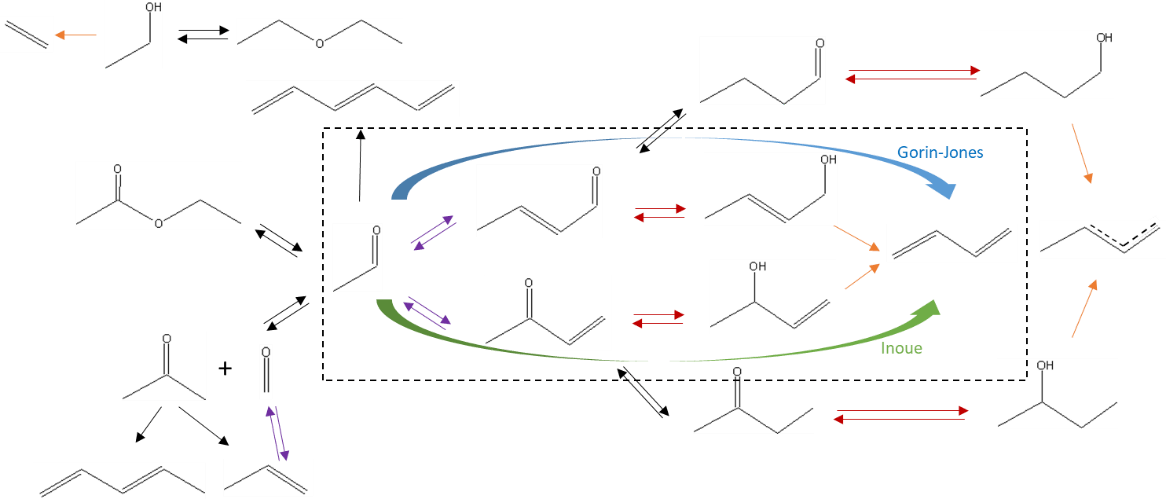

C’est pourquoi les auteurs de l’étude IFPEN ont proposé d’ajouter une voie réactionnelle impliquant un transfert d’hydrogène intramoléculaire entre intermédiaires réactionnels, appelée « voie d’Inoue » [4]. Ils ont également complété le schéma réactionnel global (figure 1) par des réactions supplémentaires pour expliquer la formation de composés secondaires majoritaires (éthylène, diéthyléther, éthyl acétate) et minoritaires (oléfines, C4 oxygénés et composés plus lourd).

L’établissement de ce schéma réactionnel s’est en partie appuyé sur des tests réalisés sur une unité de laboratoire, au moyen de molécules modèles, pour valider leur réactivité et vérifier la justesse des voies réactionnelles sélectionnées.

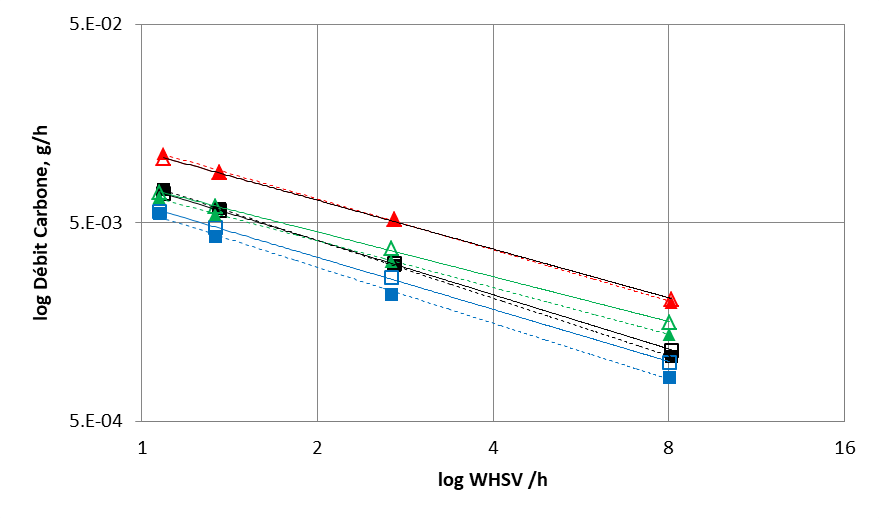

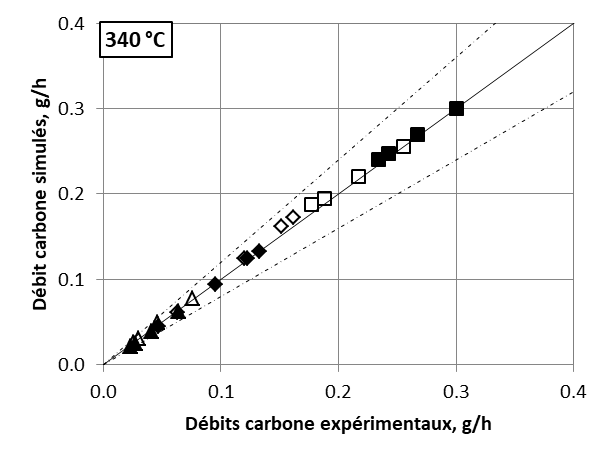

Les chercheurs IFPEN ont ensuite intégré ce schéma réactionnel, associé à des lois cinétiques, à un modèle de réacteur qui permet de prédire la composition des effluents en sortie de section réactionnelle en fonction des conditions opératoires : température, pression, débits, ratio éthanol/acétaldéhyde dans la charge. Ils ont estimé les paramètres du modèle cinétique en recourant à une base de données expérimentales dédiées, acquises au moyen d’une unité de type EHD (Expérimentation Haut-Débit) dans des gammes étendues de conditions opératoires2.

Un schéma réactionnel pertinent pour de nouvelles perspectives

La confrontation du modèle cinétique développé dans cette étude aux résultats expérimentaux (figures 2 et 3) démontre la pertinence du schéma réactionnel couplant les deux voies de Gorin-Jones et d’Inoue proposé pour la production de butadiène. En effet, le modèle se révèle performant pour reproduire correctement les débits de carbone associés aux composés principaux (éthanol, acétaldéhyde, butadiène), aux composés intermédiaires carbonylés, tels que le crotonaldéhyde ou le buténone (à l’exception des buténols), mais également aux composés secondaires majoritaires, soit plus de 90 % de l’effluent en sortie du procédé.

Le développement de ce modèle cinétique inédit offre plusieurs perspectives. Du point de vue de la recherche fondamentale, des calculs ab initio permettraient d’affiner la compréhension des mécanismes réactionnels à l’échelle atomique afin d’éprouver l’hypothèse selon laquelle le caractère mono-site de l’adsorption ne permet pas de reproduire certains effets d’inhibition observés expérimentalement.

Du point de vue de la recherche appliquée, l’intégration de ce modèle cinétique au sein d’un modèle de réacteur complet, prenant en compte les effets thermiques et hydrodynamiques, ainsi que le phénomène de désactivation des catalyseurs, ouvre la voie à une optimisation des procédés par simulation numérique.

Ces travaux pourront nourrir des projets appliqués visant à produire du butadiène avec notamment, dans le cas d’une charge biosourcée, la possibilité de produire de manière durable des élastomères pour des pneumatiques ou des articles de sport, ou bien encore des résines utilisées dans des pièces de jeux de création colorés.

1 Le premier réacteur est dédié à la conversion partielle de l’éthanol en acétaldéhyde, grâce à une réaction de déshydrogénation, utilisant un catalyseur Cu/SiO2, tandis que le second réacteur héberge la transformation du butadiène, avec l’emploi d’un catalyseur de type Oxyde de Tantale sur silice, à partir du mélange {éthanol + acétaldéhyde} et ce, par une succession de réactions chimiques : condensation aldolique, réduction de type Meerwein Ponndorff Verley et déshydratation.

2 WHSD (Weight Hourly Space Velocity) : rapport du débit massique sur la masse de catalyseur

Ce travail a été réalisé dans le cadre du travail doctoral de Damien Dussol : New insights of butadiene production from ethanol: Elucidation of concurrent reaction pathways and kinetic study

Références

[1] D. Dussol, N. Cadran, N. Laloue, L. Renaudot, J.-M. Schweitzer, New insights of butadiene production from ethanol: Elucidation of concurrent reaction pathways and kinetic study, Chem. Eng. J., 391 (2020) 123586

[2] Y.A. Gorin, Catalytic conversions of alcohols into bivinyl hydrocarbons. XV. General laws of formation of diethylenic hydrocarbons with a conjugate bond system, Russ. J. Gen. Chem. 19 (1949) 877–883.

[3] H. E. Jones, E. E. Stahly et B. B. Corson, Butadiene from alcohol. Reaction mechanism, Journal of American Chemical Society, vol. 71, pp. 1822-1828, 1949

[4] R. Inoue, A. Ichikawa, K. Furukawa, Synthesis of butadiene from 4-oxy-2-butanone and alcohol, J. Chem. Soc. Jpn. 61 (1958) 566–569.

Contact scientifique : nicolas.laloue@ifpen.fr