Recyclage des plastiques

Nos solutions

Dès les années 1990, lors de l’essor du PET comme matériau pour les emballages alimentaires, IFPEN a mené de premiers travaux sur le recyclage par dépolymérisation. Mais les technologies de recyclage mécanique ont à cette époque pu répondre aux besoins de la filière.

En 2013, à la suite de l’émergence de nouveaux enjeux français et européens en matière d’économie circulaire, IFPEN s’est de nouveau intéressé au recyclage des plastiques. En réponse aux limitations du recyclage mécanique et aux attentes des acteurs de la filière, ses équipes se sont appuyées sur leurs compétences historiques pour instruire et développer de nouvelles solutions :

Notre expertise en chimie et dans le développement de procédés nous permet de nous positionner légitimement sur le recyclage avancé, dont les perspectives de développement, en complément du recyclage mécanique, sont réelles pour certains types de plastiques.

Alexandra Chaumonnot, chef de projet Recyclage du PVC, IFPEN

Les différentes solutions examinées par IFPEN couvrent l’ensemble des trois boucles possibles associées au recyclage avancé. Elles sont choisies en fonction de la nature, de la qualité et de la quantité des flux de plastiques à traiter – ce point étant intimement lié aux filières de collecte et de tri mises en place – de façon à réintroduire les produits obtenus après transformation à l’étape la plus judicieuse du processus d’obtention des matières plastiques.

Une étape clef pour la concrétisation de ces solutions est la mise en place de partenariats avec les acteurs des filières concernées, notamment pour accéder le plus rapidement possible aux phases de démonstration puis d’industrialisation, afin de préparer la mise sur le marché de ces nouvelles technologies.

Après plusieurs étapes de validation, un procédé de recyclage par dépolymérisation, qui consiste à revenir au monomère de base, est désormais en passe d’être démontré à l’échelle industrielle en vue de sa commercialisation. Un travail de recherche concluant que les équipes IFPEN souhaitent élargir à d’autres procédés liés aux autres boucles du recyclage avancé. Ainsi, la dissolution permet de recycler suivant le circuit le plus court, car elle extrait tous les additifs pour revenir à un polymère purifié.

La conversion, quant à elle, recycle selon un circuit plus long, car les déchets plastiques sont d’abord décomposés en une matière première liquide ou gazeuse (coupes hydrocarbures) qui est réintégrée plus en amont dans la chaîne de production (au niveau de la raffinerie ou du complexe pétrochimique) avant de servir à la production de carburants ou de produits chimiques dont font partie les plastiques.

L’ensemble des solutions envisagées couvre deux axes stratégiques complémentaires. En effet, dissolution et dépolymérisation ont pour objectif l’obtention de produits (polymères et monomères) à forte valeur ajoutée sur la base de boucles courtes (favorables en termes d’ACV), ce qui implique de traiter des déchets plastiques spécifiques (flux bien triés) et de développer les technologies ad hoc. Par ailleurs, la conversion, bien que plus longue dans son processus, permet de traiter des plastiques en mélange (voire complexes), conséquents en termes de quantité et compatibles avec les procédés éprouvés en raffinage/pétrochimie.

PURIFICATION DES POLYMÈRES PAR DISSOLUTION DES PLASTIQUES

Nos travaux portent sur le recyclage de plastiques par dissolution : la dissolution par ajout d’un solvant permet en effet d’isoler et de purifier le polymère sans dépolymériser, ce qui est intéressant, particulièrement dans une optique d’optimisation des ACV

Alexandra Chaumonnot, chef de projet Recyclage du PVC, IFPEN

DÉPOLYMÉRISATION DU PET

Quels sont les usages du PET ? Quels défis pour son recyclage ?

Le polyéthylène téréphtalate - ou PET - est usuellement produit à partir de matière fossile, via la synthèse d'un acide qui, couplé à un alcool, conduit à un monomère. Le polymère produit est notamment utilisé pour la fabrication de bouteilles d'eau minérale ou de boissons gazeuses incolores et transparentes. Le PET est aussi, de plus en plus, constitutif de contenants opaques comme les bouteilles de lait, les flacons cosmétiques ou les produits ménagers.

Le PET à l’échelle mondiale représente environ 90 millions de tonnes par an (Mta) : 30 % pour les emballages et 70 % pour le textile.

En Europe, la consommation de résines PET pour la production d'emballages représentait un peu plus de 4 Mt en 2018.

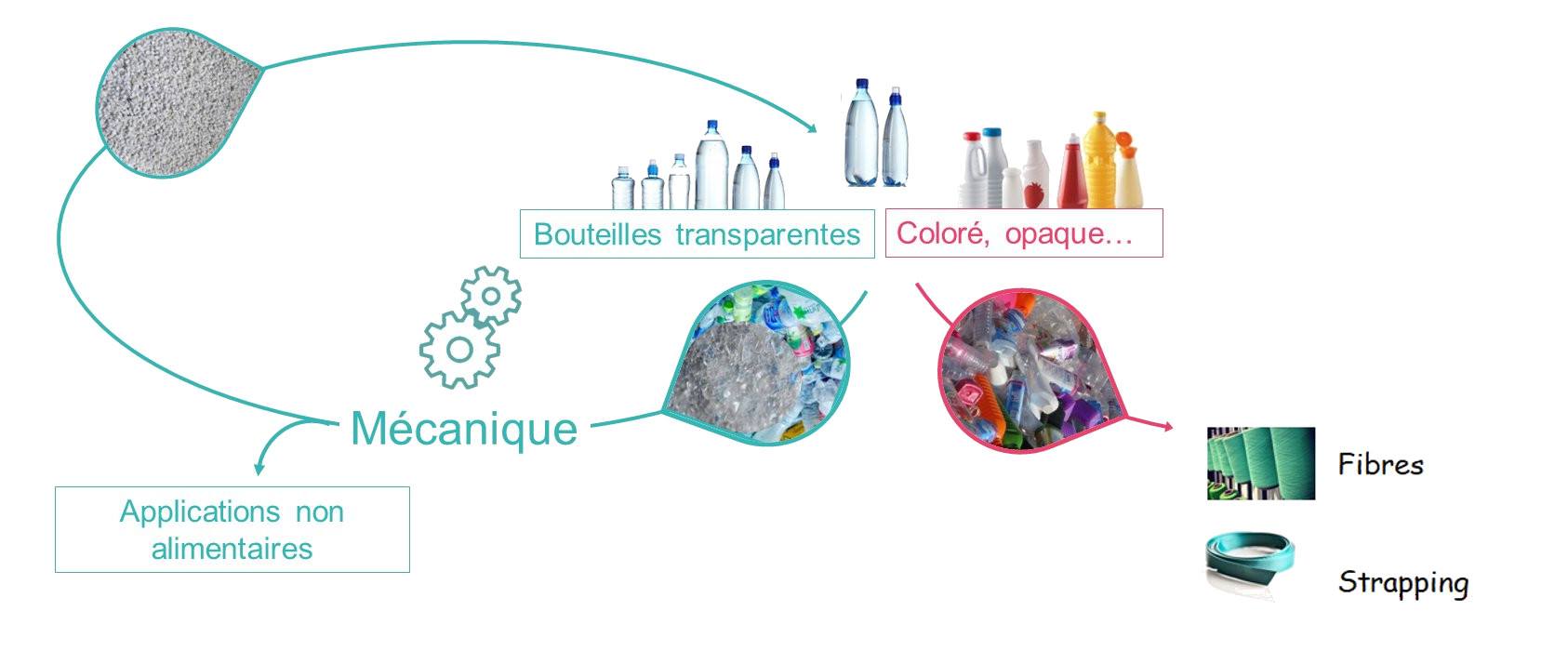

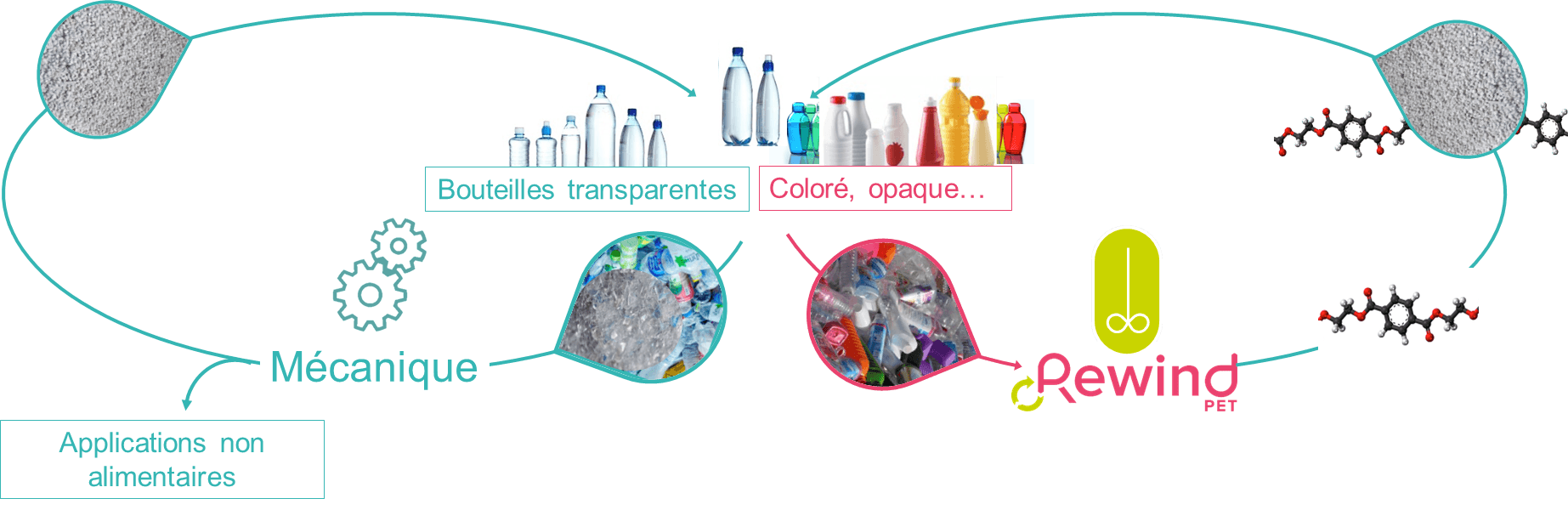

Aujourd’hui, le recyclage mécanique en boucle fermée – c’est-à-dire permettant de produire à nouveau des contenants recyclables pour les mêmes applications - donne satisfaction pour les bouteilles en PET transparent et incolore. En revanche, le PET transparent coloré, généralement trié en mélange avec de l'opaque, ne peut être retourné à son application d'origine. Au mieux, le PET coloré ou opaque est recyclé en boucle ouverte pour d'autres usages comme les fibres techniques, les textiles non tissés ou les strapping.

On estime que seulement 1 emballage rigide sur 10 en PET redevient un emballage rigide après recyclage mécanique.

Une technologie de recyclage chimique, parce qu’elle permet de refermer la boucle après collecte des emballages colorés et opaques, peut venir en complément des procédés mécaniques en s'affranchissant de leurs limitations.

Dans ce cadre, le groupe IFPEN a développé un procédé de dépolymérisation par glycolyse, dépigmentation et décoloration : Rewind™ PET.

Le projet, lancé en 2015, a franchi une à une les étapes de validation avant l’extrapolation à l’échelle industrielle, en s’appuyant sur des technologies éprouvées et les compétences métiers d’IFPEN :

• à l’échelle du laboratoire : conduite de la preuve de concept des éléments clés du procédé ;

• à l’échelle intermédiaire : étude des rendements et de la qualité du produit obtenue dans des conditions opératoires optimisées, à partir de plusieurs dizaines de kilos de paillettes de PET collectées dans des usines de régénération françaises et très concentrées en PET opaque ;

• à chaque étape : identification des composés présents et des mécanismes mis en jeu ;

• avec in fine l'évaluation de la viabilité économique du procédé.Frédéric Favre, chef de projet Procédé de recyclage du PET, IFPEN

Le procédé Rewind™ PET permettra de recycler tous les déchets PET. Il consiste dans un premier temps à dépolymériser des paillettes de PET coloré et opaque. Cette opération aboutit à l’obtention d’un milieu comportant le monomère en mélange avec des pigments et des colorants. Dans un deuxième temps, le monomère obtenu est purifié, c’est-à-dire débarrassé de ses pigments et colorants.

Le principal défi, la purification, réside dans l'action d’isoler le monomère en mélange avec les colorants et les pigments avec une pureté suffisante. C’est en effet à cette seule condition qu’il peut être de nouveau utilisé dans une usine de PET pour produire tout type de PET, y compris pour une application alimentaire.

Quelle est la maturité technologique du procédé Rewind™ PET ?

Il s’agit aujourd’hui de valider l'extrapolation de l'ensemble du procédé à l'échelle industrielle. Dans ce cadre, IFPEN, Axens et Jeplan - entreprise japonaise également engagée dans le recyclage par dépolymérisation - mettent en commun leurs connaissances opérationnelles, d'ingénierie et technologiques.

Les partenaires ont signé en 2020, un accord de développement et de commercialisation afin de développer, démontrer et commercialiser ce procédé innovant. Ils visent la commercialisation exclusive par Axens du procédé Rewind™ PET à l’échelle mondiale d'ici fin 2022.

CONVERSION DES PLASTIQUES VERS LES COUPES PÉTROLIÈRES

La conversion repose sur le craquage, thermique ou thermocatalytique, des plastiques. A la différence de la dépolymérisation, cette méthode permet de revenir, en amont du monomère, à des coupes hydrocarbonées destinées à être traitées via des procédés industriels de raffinage et de pétrochimie (vapocraquage par exemple). Ces intermédiaires chimiques peuvent ensuite servir, à la place de matières premières d’origine fossile, à fabriquer des monomères puis des polymères.

Rewind™ Mix : un procédé pour favoriser la production de plastiques recyclés

Les projets d’IFPEN portent sur la conversion du plastique par pyrolyse. En 2021, les travaux dans ce domaine ont abouti au développement, en partenariat avec Repsol et Axens, du procédé Rewind™ Mix qui purifie les huiles de pyrolyse de plastiques permettant leur traitement direct dans les usines pétrochimiques existantes pour la production de plastiques recyclés.

Nous avons mis au point, avec nos partenaires Repsol et Axens, un procédé pour la purification des huiles de pyrolyse de déchets plastiques. Le traitement des impuretés qu’elles contiennent, comme le silicium, les composés chlorés, les dioléfines et les métaux, va permettre l’utilisation directe et non diluée de ces huiles dans les installations de vapocraquage existantes. Ce traitement permettra ensuite la production d’intermédiaires chimiques qui serviront de base pour la synthèse de plastiques recyclés. Le procédé Rewind™ Mix a été mis au point dans les installations de Repsol et d’IFPEN avec des essais pilotes approfondis sur des huiles de pyrolyse de haute qualité. Nous allons poursuivre nos travaux pour adapter cette technologie à des charges plus difficiles afin d’aller plus loin dans le recyclage chimique des plastiques.

Wilfried Weiss, chef de projet Purification des pyrolysats de plastiques, IFPEN