Carburants

Nos solutions

- Production et purification des essences

- Production et purification des distillats

- Procédés de conversion des charges lourdes

- Formulation des carburants

Production et purification des essences

IFPEN développe des solutions technologiques éco-efficientes pour :

• purifier les coupes essence et les adapter aux enjeux régionaux

• favoriser le couplage du raffinage avec la pétrochimie, en valorisant les flux de transformation des charges pétrolières pour améliorer la compétitivité des sites de raffinage et accompagner leur adaptation à l’évolution du marché.

Procédés et catalyseurs d’hydrodésulfuration des essences

Les équipes de R&I d’IFPEN développent de nouveaux produits et optimisent les solutions technologiques existantes afin d’accompagner le déploiement des spécifications les plus sévères en termes de qualité de l’air.

« Une nouvelle version du procédé d’hydrodésulfuration des essences Prime-G+® a été développée pour l’adapter aux attentes de deux des principaux marchés :

- les États-Unis, où la sévérisation des spécifications pour le soufre (norme Tier 3 en 2020) entraîne un besoin de remodelage de l’outil de raffinage. Or notre schéma du procédé permet limiter les investissements nécessaires pour adapter les unités existantes,

- l’Asie, et notamment la Chine, où le respect des nouvelles normes s’accompagne d’une forte contrainte sur le niveau d’octane des carburants. Là encore notre procédé répond à ce besoin spécifique, puisqu’il offre une rétention d’octane maximum tout en éliminant les impuretés soufrées. »

Antoine Fécant, chef de projet, IFPEN

En 2021, 300 références Prime-G+® dans le monde contribuent à la production d'essence très basse teneur en soufre conforme aux réglementations environnementales les plus strictes.

Catalyseurs et procédés de reformage catalytique innovants

Les technologies développées visent à améliorer la qualité des carburants pour rendre plus efficace leur usage. Le reformage catalytique est une étape essentielle pour transformer les coupes légères issues de bruts pétroliers en bases carburants. Les catalyseurs haute performance de la gamme Symphony® d’Axens, issus des travaux de recherche d’IFPEN, permettent de produire de l’essence à fort indice d’octane. Leurs rendements accrus, induisent une meilleure efficience du procédé, et une stabilité hydrothermale permettant une durée de vie plus longue.

Symphony® : 4 types de catalyseurs et plus de 170 références.

Un succès qui repose sur la mise en œuvre de nouveaux concepts dans la formulation à la fois des supports et des phases actives des catalyseurs.

Production et purification des distillats

IFPEN développe des procédés et des catalyseurs pour produire des carburants dédiés aux transports routier et aérien ayant une empreinte environnementale réduite afin d’améliorer la qualité de l’air et propose des solutions concrètes dans les domaines de :

• l'hydrodésulfuration des gazoles

• de l'hydrocraquage de coupes lourdes

Catalyseurs et procédés d’hydrotraitement

Pour produire des carburants plus propres tout en réduisant l’impact environnemental des procédés, l’industrie du raffinage doit disposer de catalyseurs toujours plus performants. Cette efficience sans cesse améliorée est rendue possible par l’innovation sur les matériaux et les phases actives des catalyseurs hétérogènes, qui sont au cœur des progrès réalisés depuis près de 20 ans.

Une innovation qui s’appuie à la fois :

- sur des travaux théoriques, destinés à mieux comprendre et rationaliser des concepts fondamentaux gouvernant la réactivité de ces catalyseurs,

- mais aussi sur des démarches expérimentales à la pointe des technologies en analyse, catalyse et expérimentation procédés.

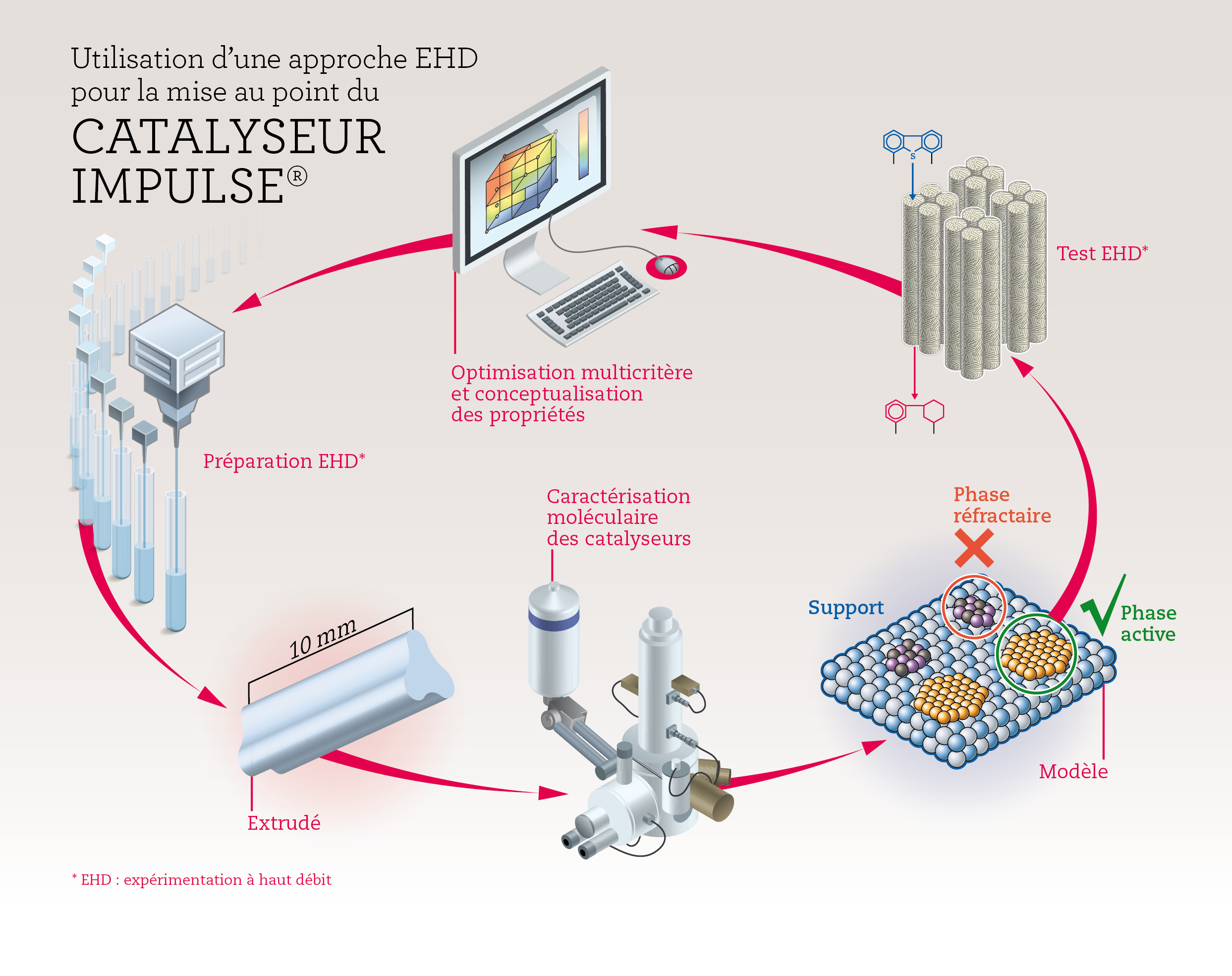

C’est ce type de démarche qui a permis à IFPEN de développer le procédé de fabrication de catalyseurs additivés d'hydroprocessing, catalyseurs Impulse® (hydrotraitement de gazole, hydrocraquage de distillats sous vide), en partenariat avec TotalEnergies et Axens.

Les grandes étapes de la conception d’un nouveau catalyseur :

Plusieurs autres technologies dédiées à l’hydrotraitement ont par ailleurs été développées (Prime-D™, HyC-10™, Craken™, HYK™)

Simulateur de procédé d’hydrocraquage

Afin d’opérer les procédés avec le meilleur compris entre la performance, le coût de revient et l’impact environnemental, il est indispensable de disposer de simulateurs permettant de décrire et de prédire les comportements industriels.

« Le simulateur So’Crack permet de prévoir les performances d’un procédé d’hydrocraquage pour proposer le meilleur enchaînement possible de catalyseurs. Nous pouvons ainsi tabler sur une amélioration notable des prédictions de performances, qui permet d’intensifier la mise en œuvre du procédé et de proposer des enchaînements innovants de catalyseurs qui tirent le meilleur profit des synergies des différentes fonctions catalytiques. Ce résultat a été rendu possible grâce aux travaux de nos chercheurs en analyse avancée, en modélisation de procédés et en mathématiques appliquées. »

Emmanuelle Guillon, chef de projet, IFPEN

Équipements technologiques : plateaux distributeurs

Les technologies de réacteurs sont des dispositifs essentiels pour maximiser l’efficacité catalytique des procédés de raffinage. La conception de nouveaux design, comme celui des plateaux de distribution Hyquench, Equiflow™, repose sur la combinaison de compétences en génie des procédés et mécaniques des fluides.

Découvrir le fonctionnement des plateaux distributeurs :

Procédés de conversion des charges lourdes

IFPEN développe des technologies pour favoriser la conversion ultime des résidus les plus lourds en limitant l’impact environnemental des procédés et permettre le respect des normes et contraintes environnementales notamment la séverisation des spécifications pour les fiouls de soute depuis 2020 (OMI).

Couplage entre le raffinage et la pétrochimie

Le cluster FCC (Fluid Catalytic Cracking) comprend le prétraitement des charges du FCC et le procédé FCC lui-même (R2R™), qui traite en moyenne 25 % du flux d’une raffinerie. Ce dernier est développé dans le cadre de l’Alliance FCC, qui réunit depuis 35 ans IFPEN, Axens, TotalEnergies et Technip Energies (anc. Technip FMC). Les travaux de recherche conduits ces dernières années ont permis d’augmenter la flexibilité du procédé de craquage catalytique en lit fluidisé en termes de charges et de produits ciblés afin de répondre aux besoins conjoints du raffinage et de la pétrochimie, tout en réduisant son empreinte environnementale. En effet, les recherches réalisées vont permettre d’orienter plus massivement le craquage vers la pétrochimie afin de maximiser la production d’oléfines légères.

« Le succès rencontré sur le marché par l’Alliance, leader mondial du domaine, s’appuie notamment sur notre force de frappe expérimentale au travers des tests pilotes, des développements de technologies (maquettes d’études hydrodynamiques) et d’outils analytiques avancés, formant un ensemble unique au monde. Le contrat-cadre de l’Alliance FCC a été renouvelé début 2019 pour une durée de cinq ans. »

Anne-Claire Pierron, chef de projet FCC, IFPEN

Spécifications OMI pour les combustibles marins

La sévérisation des spécifications de l’Organisation maritime internationale (OMI) pour les combustibles marins depuis 2020 constitue un changement majeur dans le domaine du raffinage. Elle modifie profondément la gestion des résidus peu raffinés, renforçant les besoins de conversion profonde afin d’éteindre la production de ces produits trop soufrés.

« La nouvelle réglementation de l’OMI impose des spécifications plus contraignantes pour les combustibles marins depuis 2020 : leur teneur en soufre est à présent inférieure à 0,5 % afin de limiter les émissions d’oxyde de soufre (SOx), nocives pour la santé. Ceci devrait améliorer considérablement la qualité de l’air. Ces normes renforcent notamment le besoin de procédés de conversion et d’hydrodésulfuration de résidus. Pour y répondre, nous travaillons à l’amélioration du procédé H-Oil™, qui offre déjà des niveaux de conversion de plus de 98 %, afin d’en optimiser la performance économique et environnementale. Nous avons aussi développé un procédé innovant permettant de produire simultanément un combustible marin à très basse teneur en soufre et des distillats à forte valeur : grâce à l’intégration des opérations de désulfuration et de conversion, son efficacité énergétique et économique est optimisée. »

Wilfried Weiss, chef de projet, IFPEN

Formulation des carburants

Retrouvez les solutions proposées par IFPEN pour optimiser l'utilisation des carburants.