Risers et lignes de production

Risers et lignes de production

Nos solutions

IFPEN développe des solutions innovantes pour relever les défis des opérations en eaux profondes (< 3 000 m) : des équipements, des logiciels spécifiques ainsi que des études et prestations sur-mesure. L’activité est menée dans le cadre de partenariats industriels.

En matière d’équipements, IFPEN met au point un connecteur rapide (i-Clip) pour colonnes de forage (risers), améliore les canalisations flexibles, les ombilicaux, les rigides déroulés, les pompes polyphasiques et enfin propose un concept innovant de capteur pour prévenir le risque de dépôts dans les conduites. Les études ont pour but en particulier de prévenir la corrosion.

Les logiciels développés permettent de réaliser des calculs de dimensionnement des structures.

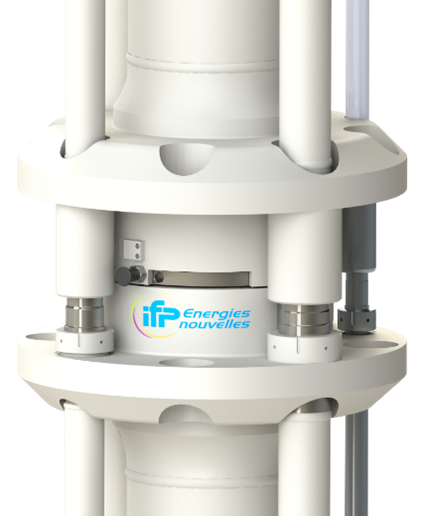

Connecteurs rapides pour éléments de risers adaptés aux grands fonds : la technologie Clip Riser®

Le Clip Riser® est une solution innovante de connexion rapide par baïonnette entre les éléments de risers de forage qui permet de réduire les temps de montage (10 secondes) et de sécuriser les connexions.

Cette solution a fait ses preuves depuis les années 1980 et se décline actuellement en plusieurs versions.

Le dernier né de la gamme est le i-Clip Riser™ 2.0, issu d’une collaboration avec NOV démarrée en 2019. Destiné à des fonds de plus de 4 000 m de profondeur, il doit pouvoir supporter des tensions très élevées (4 000 kips). Sa qualification est attendue en 2024. Elle sera réalisée dans le banc de traction-flexion dynamique U529 de haute capacité qui permet d’appliquer des efforts de traction de 2600 tonnes.

|

|

|

IFPEN s’est associé à AFGlobal Corporation et à Expert Riser Solutions pour assurer les travaux d’inspection, maintenance et réparation des risers en service, respectivement au Brésil et aux États-Unis.

Des travaux sont en cours à IFPEN pour définir les règles d’inspection et optimiser les procédures grâce à des algorithmes de machine-learning qui prennent en compte les données réelles et non celles des modèles.

IFPEN a également signé un accord de licence avec AFGlobal pour la fourniture de pièces de rechange dans le monde entier, conformément aux spécifications techniques des pièces d’origine.

Conduites flexibles, ombilicaux et rigides déroulés

Les travaux IFPEN dans ce domaine sont menés en collaboration étroite avec Technip FMC qui commercialise les équipements développés. A l’origine de la technologie de conduite flexible, IFPEN a gardé une expertise forte sur sa conception et son développement.

De nouvelles technologies, telles que les armures composites, les gaines anti-H2S et les barrières de diffusion, concourent à donner des avantages supplémentaires aux conduites flexibles, notamment pour les applications en eau profonde et l’exposition à la corrosion.

Les qualifications expérimentales menées à toutes les échelles (jusqu’au prototype flexible full-scale) associées au développement de modèles numériques dédiés contribuent aux succès commerciaux de TechnipFMC à l’international.

Dimensionnement des ombilicaux et conduites flexibles : FEMUS™

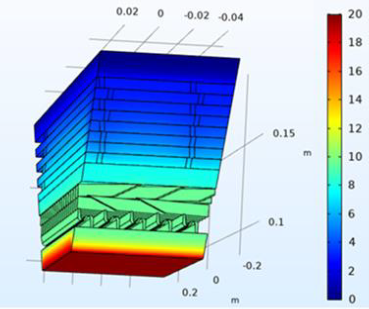

Développé par IFPEN dans le cadre de la collaboration IFPEN-TechnipFMC, le logiciel, FEMUS™, interfacé avec le logiciel Abaqus®, est dédié à la construction automatisée de modèles de simulation pour les systèmes ombilicaux. Cet outil permet de développer plus vite de nouveaux designs d’ombilicaux en évaluant leurs performances mécaniques et thermiques avec précision.

Gaines barrière aux gaz CO2 et H2S

IFPEN développe, en partenariat avec TechnipFMC, un concept innovant de gaine barrière aux gaz intégrée dans un flexible de transport de pétrole et de gaz et destinée à protéger la conduite de la corrosion. Cette technologie est basée sur l’emploi de bandes multicouches polymère/métal enroulées en spirale et est en particulier utilisée pour protéger les flexibles contre les gaz corrosifs comme le CO2 et l'hydrogène sulfuré (H2S). Concernant ce dernier gaz, un polymère a été mis au point pour empêcher l’H2S d’atteindre les éléments métalliques structuraux du flexible pendant toute sa durée de vie, généralement 20 ans. Placé entre l’actuelle gaine de pression et les éléments métalliques, le matériau anti-H2S a la faculté de neutraliser l’H2S pendant sa diffusion au sein de ce matériau. La gaine supporte une teneur en H2S dans les fluides de production de 15 000 ppm, jusqu’à une température de 70 °C. Un autre avantage lié à l’utilisation de ce polymère est la possibilité d’utiliser des épaisseurs de fils d’acier plus faibles, ce qui se traduit par un allègement du flexible et une réduction de son coût.

Modèles de diffusion

Pour chaque nouveau développement technologique, des modèles dédiés sont développés pour simuler les résultats expérimentaux et permettre à TechnipFMC de prédire la performance de la technologie en conditions réelles d’utilisation. L’enjeu principal est de pouvoir prédire la composition de l’espace annulaire des flexibles pour maîtriser la corrosion et assurer des durées de vie jusqu’à 30 ans.

Conduites flexibles hybrides

Dans le cadre du développement d’une nouvelle structure de conduite flexible avec noyau composite (HFP-Hybrid flexible pipe), TechnipFMC est amené à s’appuyer sur l’expertise d’IFPEN pour mettre en place les règles de conception de ce nouveau produit.

Des modèles R&D avancés de compréhension du comportement (mécanique et diffusion) de ce type de structure et des outils spécifiques de dimensionnement dédiés à l’ingénierie de ce produit sont développés et mis au point.

Une expérimentation est également développée pour caractériser les propriétés de transport des noyaux internes de flexibles en composite multicouches (Thermoplastic Composite Pipe) en remplacement du noyau interne des conduites flexibles conventionnelles.

Evaluation du risque d’endommagement dans les matériaux de type polymère

Pour prévenir le risque d’endommagement ou de rupture des matériaux polymères constituant certains produits technologiques développés par TechnipFMC lors de la phase de design, une méthodologie est développée à IFPEN. Elle est basée sur des simulations par la méthode des éléments finis faisant appel à des modèles de comportement mécaniques spécifiques, et l’application d’un critère d’évaluation du risque.

En fonction de la problématique adressée, ces modèles peuvent être couplés à de la diffusion et leur validation peut s’appuyer sur de l’expérimentation sur éprouvette en environnement plus ou moins sévère (HP/HT/gaz).

Problématique de la corrosion

La corrosion présente de nombreux défis pour les installations en mer et en particulier les conduites. Pour mieux en comprendre les mécanismes et pouvoir les contrer, IFPEN dispose en interne d’une plateforme dédiée à la cette problématique et a également accès à la boucle de corrosion mutualisée CorRTEx installée chez Axel’One PPI (Solaize). Un partenariat avec l’Institut de la Corrosion (IC) a également été mis en place.

La corrosion des aciers est accélérée par la forte teneur en H2S ou en CO2 des fluides en cours d’extraction. Pour éviter ce risque, les gaines barrière au gaz développées par IFPEN et intégrées aux flexibles sont particulièrement efficaces.

Pour étudier les effets des hautes pressions sur les risques de fissuration des aciers en présence d’H2S (effets de fugacité), IFPEN a mis en place le projet collaboratif Fugacity qui en est à sa deuxième phase.

Pompage polyphasique : la gamme de pompes Poseidon™

La gamme de pompes Poseidon™, développée en partenariat avec OneSubsea, filiale de SLB pour la production offshore, permet le transport simultané des effluents liquides et gazeux, sur une très large gamme de teneurs en gaz (0 à 100 %). La collaboration avec One Subsea se poursuit pour améliorer la performance de ces pompes.

Cette technologie permet :

• d’accroître les volumes produits et d’en stabiliser le débit de production,

• de remettre en production des puits en fin de vie.

Près de 100 unités ont été mises en service dans des installations offshore à travers le monde.

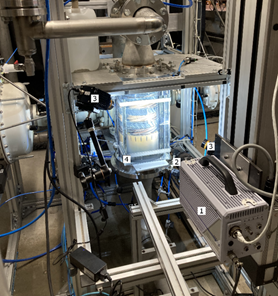

Le dimensionnement et la prédiction des performances de ces pompes sont réalisés grâce à un logiciel de design développé par IFPEN. Afin d’améliorer les performances et la fiabilité de ces pompes, IFPEN travaille sur de nouveaux concepts d’aubages et sur une description détaillée de l’écoulement à l’aide de tests de visualisation et d’outils numériques.

Maîtrise de la veine fluide - flow assurance

IFPEN développe des solutions et réalise des études pour :

• comprendre et représenter la physique des écoulements complexes dans les lignes de production,

• prévenir le blocage de ces lignes de production ou y remédier, ce blocage pouvant être causé par la formation d’hydrates, le dépôt de paraffines, etc.

Un capteur a notamment été développé pour surveiller la possibilité d’apparition d’hydrates. Par ailleurs, des projets de recherche collaborative appelés JIPs (Joint industry projets) sont menés pour étudier des thématiques qui intéressent l’industrie.

Capteur ATOLI : anticipation du risque de formation de bouchons d’hydrates

Le capteur ATOLI, développé par les équipes d’IFPEN, répond à un triple objectif :

- Optimiser la gestion des hydrates et les procédures d'exploitation dans les stockages de gaz et les conduites d'écoulement où le gaz est prédominant,

- Evaluer la quantité d'eau présente dans le gaz responsable de la formation d'hydrates dans les conditions réelles de température et de pression sur les sites d’exploitation,

- Déterminer si la température du point de rosée d'un gaz déshydraté est inférieure à -5°C.

En anticipant mieux les risques d’hydrates, le capteur ATOLI permet de réduire les coûts opérationnels qui résultent de l’injection d’inhibiteurs thermodynamiques dans le but d’assurer la préservation de la production.

JIP EasyWax : système de monitoring et de modélisation des dépôts de paraffine

Le JIP EasyWax (2019-2022) a permis de conduire de nombreuses études sur les dépôts de paraffines, en utilisant de nouveaux moyens de suivi de leur formation pour mieux comprendre les processus de dépôt et qualifier des méthodologies pour la détection et le suivi de ces dépôts. Le JIP EasyWax a une suite qui a démarré à la fin de l’année 2023.

JIP Meg+AA : gestion efficace des hydrates en usine ou sur un champ de gaz

Le JIP MEG+AA a été mis en place en 2023 pour gérer efficacement les hydrates sur les gisements gaziers ou dans les raffineries grâce au capteur ATOLI. Il s’appuie sur l’utilisation d’un mélange adapté de MEG (mono éthylène glycol) et d’antiagglomérants (AA) pour réduire l’empreinte carbone des boucles MEG, assurer la fiabilité des solutions AA pour les conduites à très faible rétention liquide et réduire le besoin en unités d’injection, de récupération et de régénération de MEG.