BiocarburantS ET E-FUELS

Nos solutions

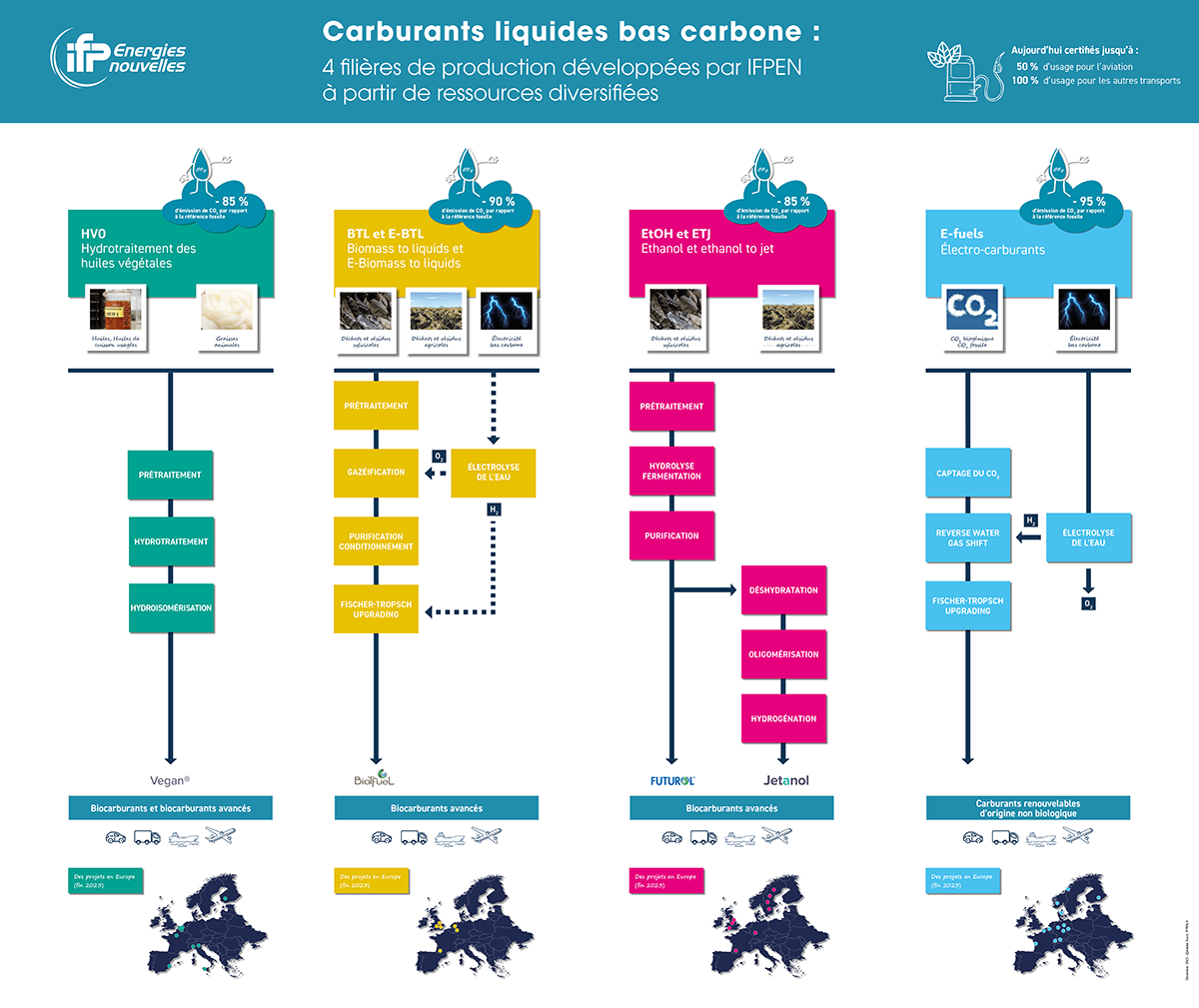

IFPEN est positionné sur 4 filières de production de biocarburants et de e-fuels répondant aux besoins des secteurs routier, aérien et maritime. Ses technologies couvrent l’ensemble de la chaîne de valeur, de la transformation de ressources diversifiées à la production de carburants liquides bas-carbone.

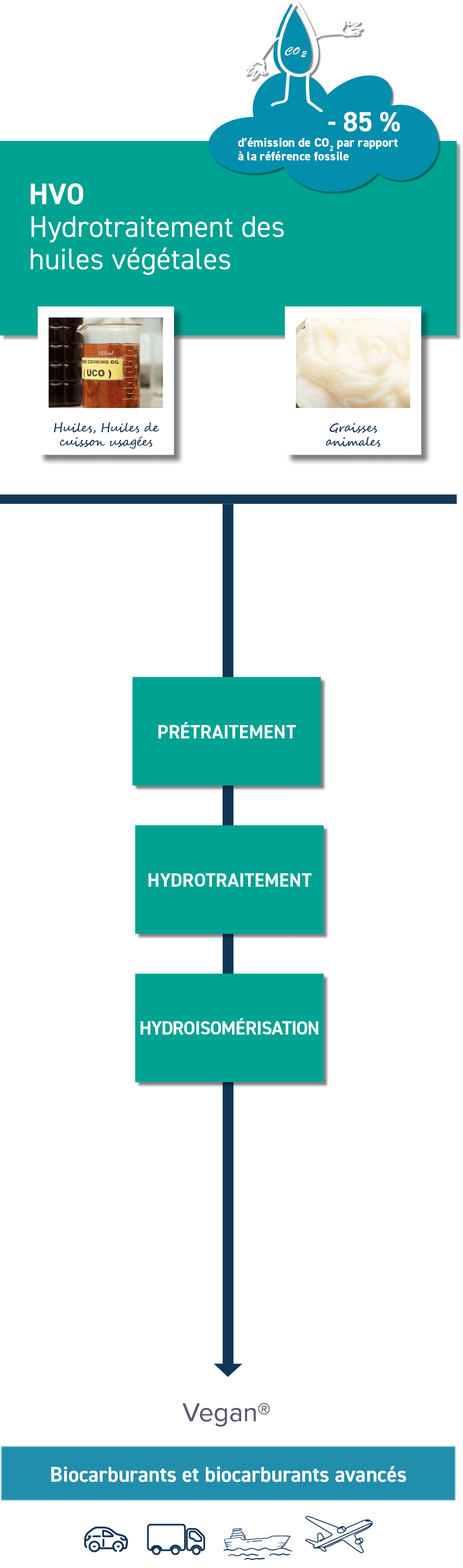

Hydrotraitement des huiles végétales (HVO) avec Vegan™

IFPEN a développé le procédé Vegan® d’hydrotraitement d’huiles végétales (huiles végétales, huiles de cuisson usagées, résidus de la production d’huiles végétales alimentaires, graisses animales, etc.) commercialisé par Axens.

Des licences du procédé Vegan® ont déjà été concédées dans le monde dont une en France sur le site TotalEnergies de la Mède.

Les équipes poursuivent les travaux de R&I pour améliorer les performances du procédé, notamment en termes de réduction de la consommation énergétique, augmentation des rendements de conversion en kérosène et utilisation de charges de nature très diverses.

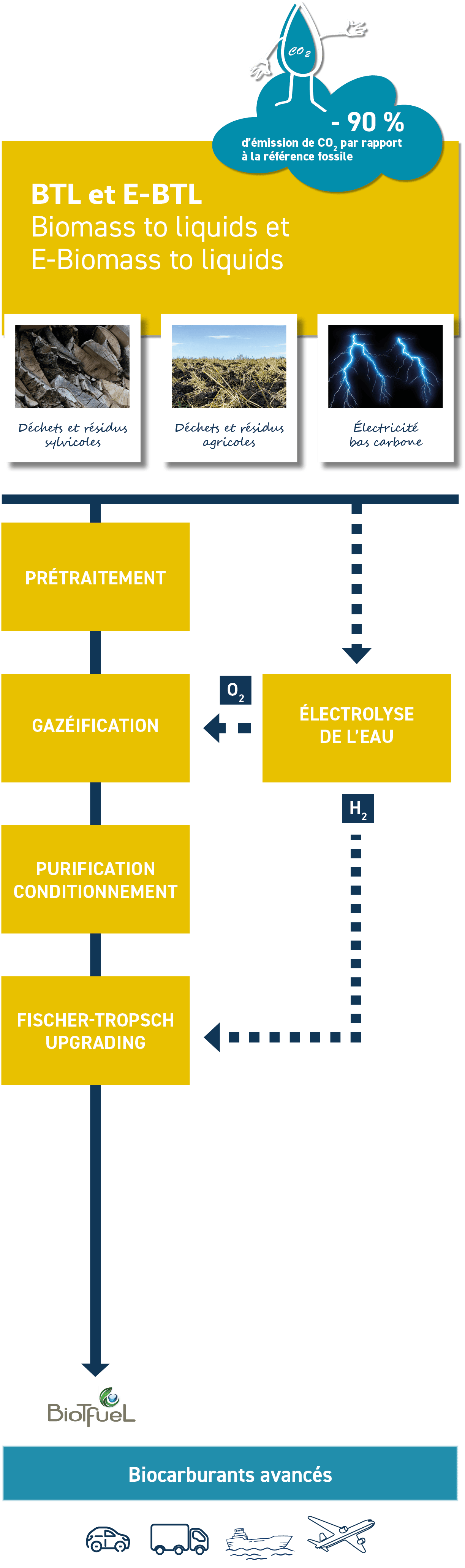

BTL et E-BTL avec BioTfuel®

De 2010 à 2021, IFPEN a développé le procédé BioTfueL® avec ses partenaires, Avril, Axens, le CEA, TotalEnergies et ThyssenKrupp Uhde. BioTfueL® est une technologie de production de biocarburants avancés par voie thermochimique (gazéification de la biomasse et conversion en carburants via la synthèse Fischer-Tropsch), à partir d’un large spectre de biomasses lignocellulosiques (déchets et résidus agricoles et sylvicoles).

Démontrée avec succès à l’échelle préindustrielle, la technologie BioTfueL® fait aujourd’hui l’objet d’études d’ingénierie pour une mise à l’échelle industrielle.

A titre d’exemple, le projet BioTJet porte la construction et l’opération d’une unité industrielle française de production de biokérosène avancé, basée sur cette technologie innovante. BioTJet combine la technologie BioTfueL® et l’injection d’hydrogène bas carbone, obtenu par électrolyse de l’eau, ce qui doublera la quantité de kérosène obtenu pour la même quantité de biomasse consommée. La biomasse utilisée sera composée de résidus issus majoritairement de la sylviculture locale.

Piloté par Elyse Energy et soutenu par l’ADEME, BioTJet réunit IFP Investissements (filiale d’IFP Énergies nouvelles), Axens, Avril et Bionext. Implantée sur le bassin de Lacq, cette nouvelle usine devrait fournir 75 000 tonnes par an de carburants d’aviation durables (CAD) à horizon 2028 soit environ 15 % de la demande française.

En savoir plus sur BioTfueL® En savoir plus sur BioTJet

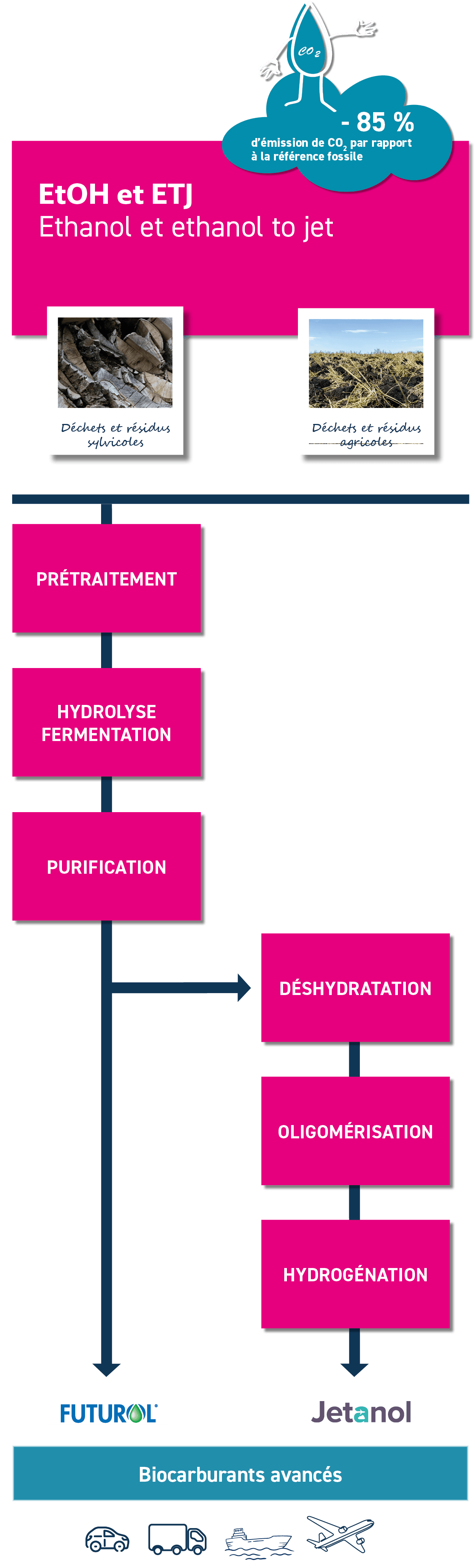

Bioéthanol avec Futurol™ et Jetanol™

Entre 2008 et 2018, IFPEN a développé la technologie de production d’éthanol avancé, Futurol®, dans le cadre d’un projet collaboratif réunissant 11 partenaires de la recherche, de l’industrie et de la finance. Le procédé Futurol® est aujourd’hui commercialisé par Axens. Une première licence du procédé a été concédée à INA en Croatie en 2020.

Un projet industriel français d’unité de production d’éthanol avancé, basé sur la technologie Futurol®, est actuellement à l’étude.

IFPEN a également développé la suite de procédés permettant de convertir le bioéthanol avancé issu de Futurol® en biokérosène, la suite Jetanol™. Axens a concédé 3 licences de la suite Jetanol™ dans le monde.

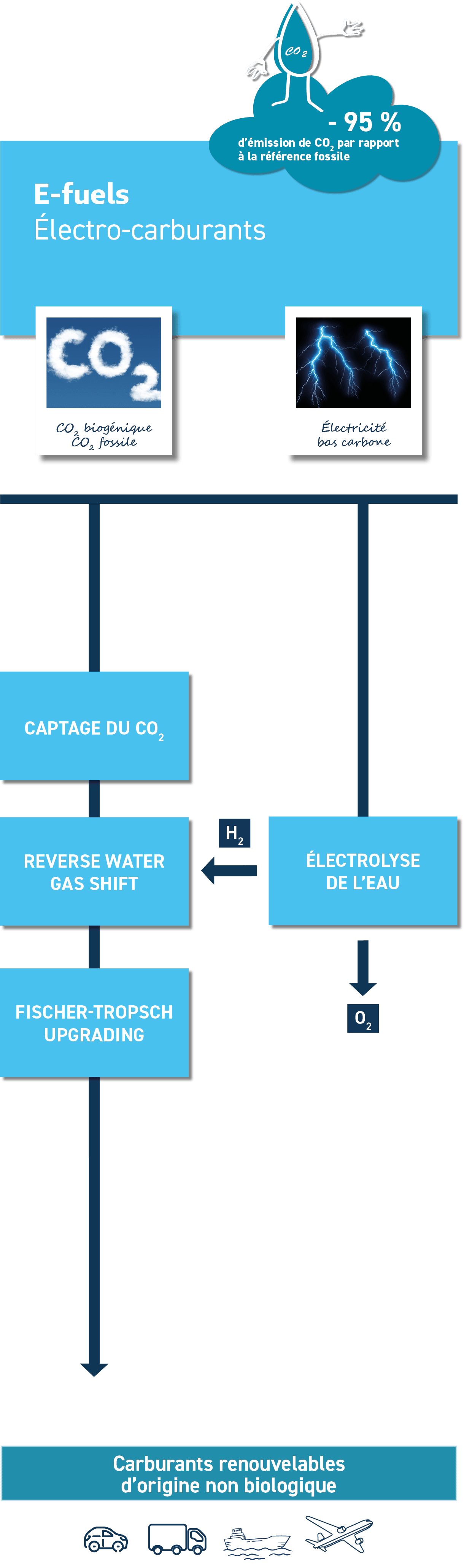

Vers une filière E-Fuels

La maturité technologique des différents procédés constituant la filière de production des e-fuels fabriqués à partir de CO2 et d’hydrogène bas carbone produit est différente. IFPEN développe les briques technologiques nécessaires à chacune des étapes de la chaîne :

- Captage du CO2 fossile ou biogénique : IFPEN développe deux procédés de captage de CO2, l’un par solvant démixant, l’autre par combustion en boucle chimique. Ces procédés sont au stade de pilotes industriels.

>> En savoir plus sur les technologies IFPEN dans le domaine du CCUS et du captage du CO2 - Conversion du CO2 en CO qui nécessite un apport d’hydrogène bas carbone obtenu par électrolyse de l’eau, brique RWGS. IFPEN conduit des travaux de R&I pour porter le procédé à l’échelle pré-industrielle.

- Synthèse Fischer-Tropsch : Le procédé Gasel® qui permet d’obtenir la production de carburants de synthèse à partir de CO et d’H2 a été développé depuis le début des années 2000 par IFPEN et Eni. Ce procédé est commercialisé par Axens.

Situé en Pays de Loire, le projet « Take Kair », qui réunit EDF, IFPEN et Axens avec l’objectif de construire en 2028 un pilote industriel de e-kérosène, sera l’une des premières unités de production de e-kérosène en France et contribuera à l’émergence d’une nouvelle filière industrielle de e-carburants pour le transport aérien. Axens et IFPEN apporteront leur expertise dans le développement et l’intégration de procédés de synthèse de carburants bas carbone et leur expérience des technologies de production de CAD.